6.3

- Matérias-primas

As propriedades dos

elastômeros de PU são dependentes da estrutura e natureza química das matérias-primas

empregadas, como os isocianatos, polióis e extensores de cadeia. Para que sejam

obtidas altas propriedades mecânicas é necessário que a estrutura macromolecular

seja segmentada e linear. Portanto, a funcionalidade média das matérias primas

usadas nos elastômeros de PU de alto desempenho, principalmente nos termoplásticos

(TPU’s) deve ser próxima a dois. Todavia,

muitas aplicações não necessitam de elevadas propriedades mecânicas e neste

caso, matérias-primas com funcionalidade maior do que dois podem ser utilizadas.

6.3.1

- Isocianatos

(Capítulo 1)

Os elastômeros de PU

são em geral fabricados a partir do 4,4`-difenilmetano diisocianato (MDI) ou

do 2,4-tolueno diisocianato (TDI), e ainda do 1,5-naftaleno diisocianato (NDI)

e isocianatos alifáticos como 1-isocianato-3,3,5-trimetil-5-isocianato-metilciclohexano

(IPDI) e 1,6-hexanodiisocianato (HDI) (Capítulo

1). Nos processos de cura a frio, o isocianato mais utilizado é o MDI mais

reativo, e nos sistemas dois componentes curados a quente são usados prepolímeros

de TDI, MDI ou NDI, com poliol poliéster ou PTMEG. Normas de segurança têm limitado

o teor de TDI livre não combinado, bem como de outros isocianatos voláteis,

e os sistemas de MDI são mais seguros, devido a menor volatilidade deste produto.

Além de serem mais seguros, os prepolímeros com baixo teor de isocianato livre,

como os LFMDIs permitem o uso de diaminas ou outros curativos que reagem rapidamente,

o que não é possível nos prepolímeros com alto teor de MDI livre.

O MDI (Capítulo

1) puro é um sólido instável por longos períodos à temperatura ambiente

e necessita ser transportado e estocado a 4oC, para prevenir a formação do dímero

indesejado. Por esta razão os elastômeros de PU são normalmente manufaturados

com MDI's modificados, que são quasi- ou semi-prepolímeros, fáceis de serem

manuseados, contendo altos teores de NCO e MDI livre. A processabilidade do

MDI puro é melhorada pelo abaixamento do seu ponto de fusão (38°C), o que pode

ser obtido pela formação parcial de carbodiimida ou pelo aumento do teor do

seu isômero 2,4, normalmente para 50% (MDI 50OP). Isto significa vantagens,

em revestimentos reativos, de cura a frio, aplicados, por spray, em aplicações

exteriores. O TDI (Capítulo

1) 80/20 é o mais utilizado nos elastômeros de poliuretano/uréia curados

com diaminas aromáticas, sendo o TDI 65/35 e TDI 100 (2,4-TDI) menos empregados.

Devido à volatilidade o TDI é raramente usado na produção de elastômeros de

PU, pelo processo em uma etapa.

O 1,5-naftaleno

diisocianato (NDI) é usado em elastômeros sólidos e microcelulares de alto

desempenho moldados a quente, e mostram propriedades mais elevadas do que os

feitos com MDI e TDI, particularmente em aplicações como pneus, rodas e em batentes

das suspensões automotivas, amortecedores de cargas e redutores de vibrações.

O NDI é fornecido em escamas com ponto de fusão de 127oC, significativamente

mais elevado do que os demais diisocianatos. O ponto de fusão elevado do NDI

requer alta temperatura de processamento. Devido a este fato, o prepolímero

de NDI não é muito estável e deve ser produzido pouco antes do elastômero ser

moldado. Além destes o 3,3'-tolueno

4,4'-diisocianato ou bitolileno

diisocianto (TODI) é usado em TPU's com

propriedades em altas temperaturas e o p-fenileno

diisocianato (PPDI) e seus prepolímeros resultam em PUs com propriedades

dinâmicas e termomecânicas superiores.

Os PU's produzidos com

diisocianatos

alifáticos, como IPDI, HDI e HMDI, são mais estáveis à luz do que os fabricados

com os aromáticos que amarelam. Estes isocianatos alifáticos são menos reativos

e voláteis tendo maior toxidade, sendo os ciloalifáticos (IPDI e HMDI) os mais

utilizados, devido a menor tensão de vapor. São empregados em revestimentos,

e em elastômeros, seu principal uso é em vidros a prova de balas, produtos biomédicos

(sacos para sangue, tubos e cateteres) e vedação de janelas modulares.

6.3.2

- Polióis

Os elastômeros vazados

são normalmente preparados a partir de polióis difuncionais, com pesos moleculares

entre 600 e 3.000. O politetrametileno glicol (PTMEG) e os polióis poliésteres,

preparados a partir do ácido adípico são empregados, devido às excelentes propriedades

mecânicas do PU resultante. Elastômeros feitos somente com polióis lineares

podem endurecer quando estocados devido à cristalização, o que pode ser minimizado

pelo uso de um pequeno teor de poliol ramificado. Os polioxipropilenos glicóis

(PPGs) são usados principalmente nos sistemas curados a frio a base de MDI.

É extremamente importante secar os polióis, de modo a evitar a formação de bolhas

nos elastômeros de PU, principalmente os polióis poliésteres que são os mais

hidrofílicos. Dependendo da geometria do secador utilizado, normalmente é suficiente

uma secagem por 2 a 3 horas, em temperatura superior a 60°C, sob pressão inferior

a 60 mm de Hg.

Polióis

poliésteres - Os polióis poliésteres (Capítulo

1) usados em elastômeros de PU possuem pesos moleculares entre 1000 e 3000,

geralmente 2000, e são fabricados com ácido adípico e um excesso de glicóis

como etileno glicol, 1,4-butano diol, 1,6-hexano diol, glicóis neopentílicos,

ou misturas destes glicóis. Estes polióis são produtos cristalinos com ponto

de fusão entre 50 e 60oC. A cristalinidade pode ser reduzida pelo uso de misturas

de dióis, como por exemplo 1,4-butano diol e etileno glicol, ou pela mistura

dos poliésteres. A temperatura de congelamento (TE) de elastômeros de PU com

dureza de cerca de 85 Shore A produzidos com poli(adipato de etileno) glicol

é na faixa de -20 a -25oC, porém a flexibilidade em baixa temperatura pode ser

aumentada para -40oC, pelo uso do poli(adipato de butileno) glicol (Tabela

6.3). Os polióis poliésteres apresentam certas vantagens sobre os poliéteres,

como resistência estrutural a óleos, solventes e oxigênio. Além disso, a resistência

ao rasgo e ao corte dos elastômeros de PU a base de poliol poliéster é significativamente

maior que os com PPG. Por outro lado o grupo éster é sensível à hidrólise e

micróbios. O aumento da resistência à hidrólise aumenta com o uso de glicóis

de cadeia maiores como o 1,6-hexano diol, como resultado da maior porção hidrofóbica

do poliol poliéster. A resistência à hidrólise dos elastômeros de PU, feitos

com poliol poliéster, pode ser melhorada pela adição de aditivos, como as diarilcarbodiimidas.

Os elastômeros de PU feitos com polióis a base de policaprolactona exibem alta

performance e maior resistência à hidrólise que os preparados com poliadipatos,

devido ao menor número de grupos éster presentes na cadeia.

Polióis poliéteres

- Os polióis poliéteres mais utilizados em elastômeros de PU são

o poli(óxido de tetrametileno) glicol (PTMEG) e o poli(óxido de propileno) glicol

(PPG). ·

PTMEG's

- Os elastômeros de PU feitos com PTMEG's (Capítulo

1) têm melhores propriedades mecânicas do que os fabricados com PPG's. Este

fato pode ser atribuído pela funcionalidade 2,0 e pela ausência do impedimento

estérico, resultando em elevadas propriedades como tensão de ruptura, abrasão

e resistência ao rasgo. ·

PPG's

- Os PPG's (Capítulo1) são polióis

de baixa viscosidade e melhores características de processabilidade, todavia

as propriedades mecânicas dos elastômeros de PU normalmente são inferiores,

devido aos grupos metila que dificultam o alinhamento dos segmentos flexíveis.

São usualmente empregados em sistemas de cura a frio, em aplicações onde elevadas

propriedades mecânicas não são os requisitos fundamentais. Outro fator responsável

pela diminuição das propriedades mecânicas dos PPG's é a presença de cadeias

monofuncionais (monóis) quantificada pelo teor de insaturação do poliol (Capítulo

1). A Tabela 6.2 mostra o efeito da funcionalidade média do PPG em elastômeros

fabricados com prepolímeros produzidos com MDI e PPG de peso molecular 4000,

com teor de NCO livre de 6% e curados com 1,4-butano diol.

Tabela 6.2 – Efeito da funcionalidade do PPG nas propriedades do PU

|

Funcionalidade do PPG

|

1,98

|

1,94

|

1,71

|

|

Propriedades

do elastômero

|

|

Dureza

(Shore A)

|

72

|

68

|

51

|

|

Resiliência

(%)

|

70

|

62

|

48

|

|

Alongamento (%)

|

910

|

1020

|

130

|

|

Tensão de Ruptura (MPa)

|

20,6

|

12,4

|

1,4

|

|

Módulo a 100% (MPa)

|

3,4

|

3,0

|

1,6

|

|

Módulo a 200% (MPa)

|

4,9

|

4,3

|

-

|

|

Módulo a 300% (MPa)

|

6,3

|

5,5

|

-

|

|

Módulo a 400% (MPa)

|

7,8

|

6,7

|

-

|

|

Resistência

ao rasgo (kN/m)

|

67

|

56

|

10

|

|

Deformação

permanente (%) (22h a 70oC)

|

25

|

40

|

53

|

|

Deflexão

pela compressão (MPa) - 5% / 10% / 25%

|

0,8 / 1,2 / 2,8

|

0,4 / 0,8 / 1,9

|

0,1 / 0,2 / 0,8

|

Policarbonatos

dióis (PCDs) -

Os PCDs são usados em aplicações que requerem alto desempenho

como couro artificial, elastômeros termoplásticos (TPUs), fibras,

adesivos, embalagens e em revestimentos. Com resistência à abrasão aprimorada,

resistências química e à hidrólise aprimoradas, excelentes propriedades mecânicas

e estabilidades térmica e de oxidação superiores, as peças de poliuretano projetadas

com pré-polímeros feitos com PCDs permitem que os fabricantes produzam peças

de alto desempenho e extremamente duráveis. As classes de PCDs são usadas para

elastômeros, selantes e revestimentos de poliuretano de alto desempenho, proporcionando

maior resistência e extrema durabilidade em ambientes agressivos. Os poliuretanos

produzidos a partir de PCD apresentam resistência superior aos de poliéter-diol

ou poliéster-diol quanto a exposição ao calor, àgua, óleo e intempéries. Estas

excelentes propriedades se encaixam em diversas aplicações incluindo as da indústria

de mineração para um excelente produto final. Os PUs a base de PCDs apresentam

elevadas propriedades como: resistência ao calor no forno à 120°C por 50 dias;

resistência química após imersão em BP Oil CS 150 à 100°C por 30 dias;

resistência hidrolítica apósimersão em água à 80°C por 40 dias; e resistência

à intempéries sob condições simuladas pelo clima em uma câmara climática por

1200 horas. A principal vantagem dos PUs preparados com PCDs sobre os produzidos

com os polióis poliéter e poliéster é a elevada

resistência ao calor e à hidrólise (devido ao fato de que

o ácido carbônico formado é instável e se decompõe

em espécies não ácidas, evitando desta forma a catálise

ácida da decomposição por hidrólise), além

de resistência a óleos e intempéries.Os policarbonatos dióis

(PCD) podem ser fabricados pela reação de policondensação

do fosgênio com dióis, embora a transesterificação

de dióis, como hexano diol, com um éster do ácido carbâmico,

como o carbonato de difenila seja a reação preferida.

Outros polióis

- O polibutadieno líquido hidroxilado (PBLH)

(Capítulo 1) dota o

PU de excepcional resistência à hidrólise, ácidos e bases devido a sua cadeia

hidrocarbônica. As propriedades de flexibilidade à baixa temperatura do PU fabricado

com PBLH também são superiores, por causa da menor temperatura de transição

vítrea. Todavia, o PBLH possui distribuição de funcionalidade larga e as propriedades

físicas dos PU's resultantes não são elevadas. Os PU's produzidos com poli(carbonato

de hexametileno) dióis mostram excelente resistência à hidrólise e propriedades

mecânicas comparáveis com às dos elastômeros feitos com poliol poliéster. A

alta viscosidade destes polióis requer condições especiais de processamento.

·

Poliaminas

- As poliaminas (Capítulo

1) são utilizadas nos sistemas reativos de fabricação de poliuréias em processos

RIM (Capítulo

4) e pulverização (spray) (Capítulo

7).

6.3.3

- Agentes de cura

/ extensores de cadeia

Nos elastômeros moldados

por vazamento (fundidos), os agentes de cura ou extensores de cadeia (Capítulo

1) são também chamados de catalisadores. A sua escolha e a do diisocianato

determina a característica do segmento rígido, e muitas das propriedades físicas

do PU. Os glicóis de cadeia curta e as diaminas são os agentes de cura mais

empregados nos elastômeros sólidos, sendo a água usada nos PUs microcelulares.

Embora a reatividade do sistema dependa de todos os componentes o tipo de extensor

de cadeia influencia o perfil da reação e processamento.

Dióis - Os sistemas

baseados em MDI são usualmente curados (Capítulo

1) com glicóis primários como o 1,4-butano

diol. O 1,4-butano diol é um líquido com ponto de fusão de 20oC, usado principalmente

em elastômeros à base de MDI e NDI. Com estes diisocianatos, ao contrário do

que ocorre com o TDI, o 1,4-butano diol forma PU's com segmentos rígidos bem

cristalizados que exibem altas propriedades mecânicas. Glicóis, como 1,6-hexano

diol, 2,3-butano diol, 2-metilpropileno glicol, etileno glicol, etc, têm uso

mais restrito. O bis(2-hidroxietil)éter hidroquinona (HQEE)

forma elastômeros de PU a base de MDI, com alta performance em temperaturas

elevadas, e baixa deformação permanente. O HQEE é sólido com ponto de fusão

de 104oC e mostra tendência de cristalizar se a temperatura de processo não

for suficientemente elevada. Trióis, como o trimetilolpropano, são ocasionalmente

adicionados, em pequenas quantidades, para dotar o elastômero de PU de ligações

cruzadas, ou para mudar propriedades, como diminuir a cristalização de segmentos

rígidos feitos com HQEE. Todos os glicóis, especialmente o 1,4-butano diol,

são higroscópios e devem ser secos antes da reação, para prevenir a formação

de bolhas.

Diaminas - As

diaminas são muito usadas como extensores de cadeia (Capítulo

1) nos prepolímeros a base de TDI e nos sistemas, de MDI de cura rápida.

Devido ao maior tempo de processamento, são empregados sistemas a base de prepolímeros

de TDI, curados com aminas aromáticas menos reativas como a 4,4'-metileno-bis-(orto-cloroanilina)

(MOCA). Por causa

das restrições ao uso da MOCA, são também utilizadas diaminas contendo grupos

éster, biologicamente degradáveis não cumulativas em humanos, tais como a isobutil-3,5-diamino-4-clorobenzoato

(IBDACB) e a trimetilenoglicol-di-p-aminobenzoato (TMGDAB). Outras diaminas

como a 4,4'-metileno-bis-(3-cloro-2,6-dietilanilina) (MCDEA) e mistura dos isômeros

3,5-di-metiltio-2,4(2,6)-toluenodiamina (DMTDA)

também são utilizadas. A MCDEA tem baixa viscosidade e é fácil de ser manuseada.

Todavia nenhuma apresenta uma relação custo/benefício tão favorável quanto a

MOCA. As diaminas alifáticas são muito reativas e usadas nos sistemas com isocianatos

alifáticos menos reativos. A mistura de isômeros da 3,5-dietil-2,4(2,6) toluenodiamina

(DETDA) é bastante

reativa e usada em sistemas de poliuretano/uréia processados por RIM (Capítulo

4).

Água - A água

é usada como extensor de cadeia e agente de expansão nos elastômeros microcelulares

de PU. Quando a água é usada em sistemas à base de NDI, é formado um segmento

rígido bastante compacto, resultando em elastômeros microcelulares de alto desempenho

usados em aplicações para absorção de choque, como molas auxiliares nas suspensões

automotivas.

6.4 -

Elastômeros moldados por vazamento

Os elastômeros

de PU são empregados como materiais de engenharia e reconhecidos pelas excelentes

propriedades (Tabela 6.1), como resistência mecânica, à abrasão, e a óleos,

aliadas a alta resiliência. A possibilidade de manufatura de peças a partir

de matérias-primas líquidas derramadas ou injetadas em moldes é uma característica

que diferencia os elastômeros de PU das borrachas sólidas (natural ou sintéticas)

que são moídas e prensadas, ou injetadas como termoplásticos. Geralmente, os

artigos feitos com elastômeros de PU moldados por vazamento (fundidos), ou por

RIM, são obtidos na forma final, precisando uma pós-cura para a obtenção das

propriedades desejadas. Os sistemas

de elastômeros de PU moldados por vazamento necessitam ter perfil de reação

longo ao contrário dos sistemas RIM. A técnica de vazamento em moldes abertos

empregando sistemas de elastômeros de PU, feitos com matérias-primas líquidas,

é utilizada em diversas aplicações como: fabricação de peças

técnicas de alto desempenho, revestimento de cilindros de impressão, tubulações

de minério, etc. Existem dois processos para a fabricação de elastômeros de

PU vazados, os quais diferem somente pela ordem de adição dos reagentes.

6.4.1

- Processo em uma etapa

No processo em uma etapa

o poliol, diisocianato, extensor de cadeia e catalisador são misturados simultaneamente,

e a seguir derramados no molde. Somente peças pequenas podem ser moldadas, por

este processo, devido ao grande calor de reação. Em muitos casos o poliol o

extensor de cadeia e demais aditivos são misturados antes da reação com o isocianato.

Os sistemas em uma etapa de cura a frio, normalmente empregam polipropileno

glicóis e seus copolímeros e ocasionalmente, polióis poliésteres. A mistura,

poliol poliéster/glicol, tem estabilidade térmica limitada devido a transesterificação.

A fabricação pelo processo de uma etapa, de elastômeros vazados de PU, requer

reatividades similares dos componentes (poliol e glicol) com o isocianato. O

MDI puro ou MDI's modificados são normalmente utilizados. Em comparação com

os sistemas com prepolímeros, os em uma etapa são atrativos devido ao menor

custo e viscosidade baixa. A mistura e a reação simultânea, dos diversos componentes,

no processo em uma etapa, resulta em uma estrutura polimérica distribuída ao

acaso. Todavia, as propriedades físicas do elastômero de PU são superiores,

quando se utilizam prepolímeros.

6.4.2

- Processo em duas etapas (prepolímero)

Os sistemas baseados

em prepolímeros (Capítulo

1) permitem uma poliadição melhor controlada e formação de estruturas segmentadas.

No processo prepolímero na etapa inicial é feita a reação do diisocianato com

o poliol numa razão molar igual ou ligeiramente superior a 2:1 (Figura 6.1),

resultando em baixos teores de NCO livre. No processo chamado quasi-prepolímero

é feita a reação do diisocianato com somente parte da quantidade estequiométrica

do poliol, resultando em altos teores de NCO livre e diisocianato não reagido.

Na segunda etapa, no caso dos prepolímeros, os produtos são convertidos em PU's

de alto peso molecular por reação com o extensor

de cadeia/agentes de cura (Figura 6.2 e 6.3), e no caso dos quasi-prepolímeros

com o restante do poliol mais o extensor de cadeia/agente de cura, permitindo

relação próxima de 1 entre os componentes.

6.4.3

- Processamento e aplicações

Os sistemas de dois

componentes moldados a quente por vazamento em moldes abertos, são normalmente

processados da seguinte forma: a) os prepolímeros (Capítulo

1) feitos com TDI, MDI, NDI, etc são aquecidos até a temperatura de trabalho

e desairados com bomba de vácuo a fim de remover bolhas de ar existentes; b)

os agentes de cura (catalisadores) são aquecidos até a temperatura adequada;

c) é feita a mistura dos prepolímeros com os agentes de cura, com sistema de

agitação adequado para prevenir a formação

de bolhas; d) transferência para o molde pré-aquecido, e com desmoldante; e)

colocação do molde em estufa para que se processe a cura; f) desmoldagem da

peça e recolocação da mesma na estufa para que se processe a pós cura, e obtenção

das propriedades físicas finais.

Na moldagem por centrifugação

a mistura reagente é introduzida num molde onde um perfil uniforme é formado

pela força centrífuga e o polímero curado pelo calor. As bolhas de ar são removidas

pela centrifugação e o material é livre de falhas e marcas do fluxo. Folhas

e filmes podem ser produzidos com boa uniformidade. Tecidos ou outros compósitos

podem ser introduzidos no molde para reforço. Uma técnica semelhante para a

produção de objetos ocos ou para revestimentos internos de tubos, etc é a moldagem

rotacional, onde o molde move-se nos dois sentidos enquanto é aplicada uma cobertura

uniforme e calor para a cura. Se aplicarmos desmoldante a parte curada pode

ser retirada, e se for aplicado adesivo teremos um revestimento interno.

A temperatura e o índice

de isocianato utilizados tem grande influência nas propriedades do produto final.

Dependendo do sistema empregado, após a mistura do prepolímero com o agente

de cura, dispõe-se de um tempo de processamento (pot life) que varia de alguns

segundos a uns poucos minutos. Isto é devido ao aumento da viscosidade da massa

reagente que rapidamente gelifica. O tempo de processamento diminui com o aumento

da viscosidade, reatividade e funcionalidade das matérias-primas. Normalmente,

os elastômeros de PU moldados a quente podem ser removidos do molde após 15

a 30 minutos e pós-curados à temperatura de 50 a 130°C, por um determinado tempo

conforme o sistema utilizado. A formação de bolhas, devido à má dispersão do

calor de reação, é geralmente um problema durante a moldagem de peças grandes,

especialmente nos sistemas curados com glicóis, que são mais exotérmicos que

os curados com aminas.

Moldados

a quente à base de MDI e TDI - Estes elastômeros apresentam excelentes

propriedades como resistência ao desgaste e ao rasgo, alto suporte de carga,

boa resiliência, e baixa deformação permanente. São utilizados em: peneiras

para classificação de minério e carvão, devido à resistência à abrasão; em pigs

para limpeza de oleodutos, principalmente os de poliéster a base de MDI por

causa da resistência a óleo, abrasão e rasgo; em correias para transporte, a

base de polióis poliéster e MDI moldadas por vazamento, ou feitas por injeção

com TPU's (Capítulo 6.3); e em rolos

macios de impressão feitos com polióis poliéster e TDI, com durezas entre 10

a 60 Shore A), devido a resistência ao desgaste e a solventes.

Os sistemas

empregados possuem perfil lento de reação, e normalmente são de dois tipos:

1) prepolímeros menos reativos feitos com polióis lineares difuncionais e TDI,

curados com diaminas aromáticas, resultando num elastômero de poliuretano/uréia

com estrutura polimérica linear; ou 2) prepolímeros mais reativos feitos com

MDI empregando polióis com funcionalidade dois ou ligeiramente superior curados

com dióis formando poliuretanos. Não existe formação de ligações cruzadas e

somente ocorrem interações entre os segmentos rígidos segregados e arranjados

espacialmente (Capítulo 1.7),

e os elastômeros de poliuretano/uréia têm melhores propriedades mecânicas e

térmicas, devido a uma maior densidade de ligações hidrogênio entre os segmentos

rígidos de poliuréia, todavia os de PU exibem excelente flexibilidade a frio

e resistência à abrasão.

Sistemas

reativos - Dois tipos de sistemas

reativos de dois componentes são bastante utilizados, o de prepolímero e o de

quasi-prepolímero de MDI. No primeiro a relação prepolímero / agente de cura

é de cerca de 10:1. No segundo a relação quasi-prepolímero / (poliol + agente

de cura) pode ser ajustada para próximo de 1:1, simplificando o processamento.

Os sistemas altamente reativos são empregados moldagem rotacional de rolos e

em aplicações por spray (Capítulo

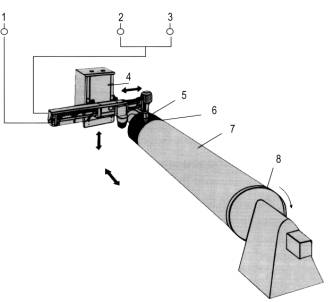

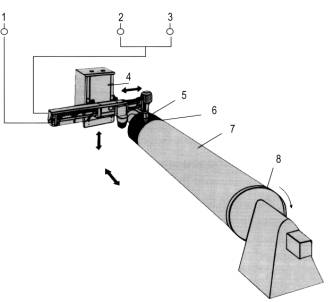

7.3.6) para revestimentos. O revestimento de rolos por moldagem rotacional

(Figura 6.5) pode ser feito com um sistema reativo de prepolímero a base de

MDI (A), componente poliol (B) para revestimento macio e (C). Os componentes

são misturados em uma cabeça misturadora que se move em velocidade constante

no sentido axial ao longo do rolo em rotação, a uma curta distância da superfície,

onde a mistura solidifica em poucos segundos. Camadas de 25 mm podem ser feitas

em uma única passada. Esta técnica tem como vantagem a rápida produção com cura

na temperatura ambiente, resultando em coberturas com excelentes propriedades

mecânicas com dureza entre 73 Shore A - 64 Shore D, sem a necessidade de moldes

e desmoldantes. Normalmente são utilizados sistemas à base de poliéter nas indústrias

do aço e papel e a base de poliéster em mineração. Rolos usados em secos úmidas

da fabricação de papel são feitos com sistemas poliétercarbonato devido à resistência

à hidrólise e alta capacidade dinâmica de

suporte de carga.

|

(1) Prepolímero;

Agente de cura para revestimento macio (2) e duro (3);

(4) suporte da cabeça misturadora;

(5) cabeça misturadora;

(6) cobertura elastomérica;

(7) cilindro;

(8) acionador do cilindro.

|

Figura 6.5 - Revestimento por moldagem rotacional

Moldados

a quente à base de NDI - O

alto ponto de fusão do NDI (127,5 oC) torna

seu processamento difícil, todavia é a maior razão das excelentes propriedades

mecânicas destes elastômeros sólidos ou microcelulares. Eles exibem módulo de

cisalhamento virtualmente constante entre - 10 e + 120 oC, baixos valores de

amortecimento, menor geração de calor sob carga dinâmica, resiliência elevada

mesmo em altas durezas, e excelente resistência ao desgaste, e baixa deformação

permanente. Os materiais sólidos são usados em rodas e pneus que exibem suporte

de carga 2 a 3 vezes superiores ao da borracha tradicional, rolos seydel no

processamento de fibras, acoplamentos, hidrociclones, telas de classificação

para materiais abrasivos, etc, e os celulares em batentes nas suspensões de

automóveis e caminhões como amortecedores de cargas e redutores de vibrações.

Elastômeros

a base de PPDI - Os elastômeros a base de p-fenileno diisocianato

(PPDI) são usados em aplicações que exigem alta performance. Os feitos com prepolímeros

de PPDI e policarbonato dióis, com baixo teor de monômero livre, e curados com

bis(2-hidroxietil)éter hidroquinona (HQEE), apresentam alta estabilidade térmica

e resistência à hidrólise e solventes, enquanto os produzidos com poliésteres

dióis oferecem excepcional retenção de dureza em temperaturas elevadas.

6.4.4

- Propriedades