Segmentos flexíveis

(A) poli(adipato de 1,4-butileno)

(B) policaprolactona

(C) poli(adipato de dietileno glicol)

6.5.2 - Propriedades dos TPU's

Os TPU's foram os primeiros materiais elastoméricos processados pela tecnologia de termoplásticos. Com o aumento do teor de segmentos rígidos, o PU geralmente mostra um aumento na dureza, acompanhado pelo aumento da temperatura de transição vítrea. As propriedades são influenciadas pelo teor de segmentos rígidos (Capítulo 1), e os flexíveis contêm 20 a 25% em peso, e os rígidos mais de 50%. Em níveis de 60 a 70% ocorre mudança de fase, e alteração no comportamento do PU, de elastomérico para o de um plástico mais duro e de alto módulo. A dureza dos TPU's pode ser aumentada pela adição de cargas como fibra de vidro, carbonato de cálcio, mica ou talco.

Efeito dos segmentos flexíveis - Enquanto os segmentos rígidos determinam o comportamento nas temperaturas elevadas, os flexíveis são os responsáveis pelas propriedades nas temperaturas baixas. A estabilidade química é função da estabilidade das matérias-primas empregadas. Por esta razão, TPUs feitos com poliol poliéster, cuja cadeia pode ser hidrolisada, têm menor resistência à hidrólise. Segmentos rígidos são hidrófobos e resistentes à hidrólise. Segmentos flexíveis à base de poliol poliéter, dotam o PU de maior resistência química e à hidrólise. As densidades dos elastômeros de PU também são dependentes das dos polióis utilizados, sendo cerca de 1 para os com PPGs, 1,1 com PTMEG e 1,2 para os feitos com poliadipatos polióis poliésteres. Polióis (Capítulo 1) poliéteres possuem menor temperatura de transição vítrea (Tg) que os poliésteres (Capítulo 1) e dentre estes, os alifáticos a base de adipato de butano diol ou de hexano diol são os que têm menor Tg. Na maioria dos TPU's uma Tg entre -25 a -60°C é adequada.

A Tabela 6.3 mostra o comportamento dos segmentos flexíveis mais importantes. Apesar do fato da temperatura de fusão dos polióis poliésteres usualmente ser acima da ambiente, normalmente os segmentos flexíveis dos TPU's se encontram no estado amorfo. Os segmentos flexíveis somente cristalizam em níveis baixos de segmentos rígidos e resfriamento prolongado, resultando em aumento da dureza. A tendência à cristalização dos segmentos flexíveis é bem observada durante os baixos e médios alongamentos (Figura 6.6), e esta cristalização induzida resulta num efeito de reforço, verificado pelo aumento do módulo em relação aos elastômeros com segmentos flexíveis não cristalinos. Este efeito desaparece acima da temperatura de fusão do segmento flexível. Além disso, a cristalização induzida resulta em maiores taxas de deformação permanente.

Tabela 6.3 – Propriedades de polióisa e correspondentes TPU’sb|

TPU |

||||

|

Nome |

Te |

Tm |

Te |

Estabilidade hidrolítica |

|

Poli(adipato de etileno) glicol |

- 46 |

52 |

- 25 |

Média |

|

Poli(adipato de 1,4-butileno) glicol |

-71 |

56 |

-40 |

Boa |

|

Poli(adipato de etileno/1,4-butileno) glicol |

-60 |

17 |

-30 |

média/boa |

|

Poli(adipato de hexametileno/2,2-dimetilpropileno) glicol |

-57 |

27 |

-30 |

Boa |

|

Policaprolactona glicol |

-72 |

59 |

-40 |

Boa |

|

Poli(adipato de dietileno glicol) glicol |

-53 |

/ |

-30 |

Baixa |

|

Poli(carbonato de 1,6-hexano diol) glicol |

-62 |

49 |

-30 |

muito boa |

|

Poli(oxitetrametileno) glicol |

-100 |

32 |

-80 |

muito boa |

Em baixas temperaturas, as propriedades dos TPU's são governadas pela largura e localização da faixa de transição vítrea, definida no começo pela fusão inicial dos segmentos flexíveis vítreos em Te e terminando na temperatura onde os segmentos flexíveis estão totalmente fundidos. Em TPU's de baixa a média dureza, o ponto mais baixo da faixa de temperatura da transição vítrea (Te) é normalmente entre 20 a 30oC acima da temperatura correspondente do segmento flexível puro, o qual apresenta uma faixa de transição vítrea estreita.

|

|

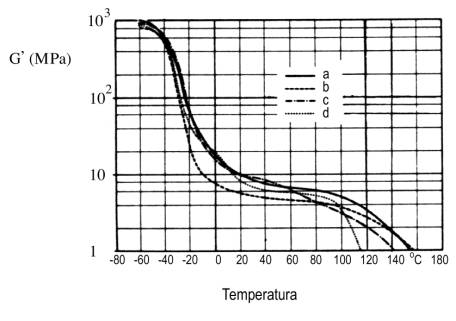

Segmentos flexíveis (A) poli(adipato de 1,4-butileno) (B) policaprolactona (C) poli(adipato de dietileno glicol) |

O alargamento da faixa de transição vítrea depende do teor de segmentos rígidos e da separação de fases. Aumenta com a concentração de segmentos rígidos e sua resultante intrusão nos segmentos flexíveis. Isto acarreta baixas propriedades em baixas temperaturas. Boa flexibilidade em baixas temperaturas, caracterizada por uma Te bem abaixo da temperatura ambiente e uma faixa de temperatura de transição vítrea estreita, é obtida pelo uso de segmentos flexíveis menos compatíveis com os segmentos rígidos, como os poliéteres. A incompatibilidade é também aumentada pelo aumento do peso molecular do segmento flexível ou pelo recozimento do elastômero.

Os polióis poliéster são os escolhidos quando as exigências do produto forem alta dureza e resistência a óleo e solventes, porém tem menor resistência a microrganismos e a hidrólise. Os PPG's são selecionados quando é especificada boa resistência microbiana e a hidrólise, e flexibilidade a frio, porém têm propriedades físicas inferiores. Os PTMEG's aliam excelentes propriedades físicas e boa resistência microbiana e a hidrólise e flexibilidade a frio. Os polióis policaprolactona dotam o TPU de alta dureza e resistência a óleo e solventes, e melhor resistência à hidrólise. Os TPUs feitos com policarbonato polióis são adequados para aplicações de exposição à umidade alta.

Efeito dos segmentos rígidos - Os segmentos rígidos, formados pelos isocianatos (Capítulo 1) e extensores de cadeia (Capítulo 1), são os principais responsáveis pelas propriedades dos PU's em temperaturas elevadas. Para TPU's fabricados com poli(adipato de butila)/MDI, a resistência ao calor aumenta com a rigidez estrutural do extensor de cadeia utilizado. A Figura 6.7 mostra a curva do módulo de cisalhamento (G') em função da temperatura para TPU's preparados a partir de poliadipato de butila, com MDI e diferentes extensores de cadeia.

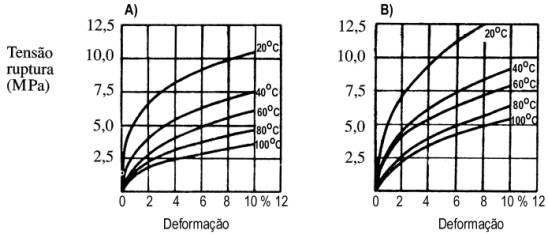

O mesmo efeito é observado para a curva tensão/deformação de TPU’s, preparados a partir de poliadipato de butila, MDI e diferentes extensores de cadeia (Figura 6.8).

Para TPU’s feitos com as mesmas matérias-primas, uma maior proporção de segmentos rígidos em relação aos flexíveis representa maior dureza e resistência ao calor. Na Tabela 6.4 é mostrado o comportamento de diferentes segmentos rígidos com a temperatura.

Tabela 6.4 - Ponto de fusão de segmentos rígidos de TPU’s| Diisocianato | Extensores de cadeia | Ponto de fusão (°C) |

| 4,4’ diisocianato difenilmetano (MDI) | 1,4 butano diol etileno glicol HEHQ 1,6 hexano diol |

230-237 241-243 247-260 193-198 |

| Hexametileno diisocianato (HDI) | 1,4-butano diol etileno glicol HEHQ 1,6-hexano diol |

160-172 120-130 212-226 158-160 |

| 1,5-naftaleno diisocianato (NDI) | 1,4 butano diol etileno glicol HEHQ 1,6-hexano diol |

260 (a) 260 (b) 298-302 (c) 290-295 (d) |

| 2,4-tolueno diisocianato (TDI) | 1,4-butano diol etileno glicol HEHQ 1,6 hexano diol |

200-216 110-130 200-216 143 157 |

O etileno glicol como extensor de cadeia deve ser evitado na obtenção de TPU's com alto teor de segmentos rígidos, devido à instabilidade térmica em temperaturas elevadas. O 1,4-butano diol e o HEHQ são os dióis mais usados em TPU's, e o último resulta em melhores propriedades em altas e baixas temperaturas e menor deformação permanente. Dióis não lineares normalmente não são usados devido ao fato de que os TPU's resultantes não formam segmentos rígidos bem cristalizados e conseqüentemente exibem baixas propriedades em temperaturas baixas e altas. Misturas de extensores de cadeia são usadas na preparação de TPU's com maior faixa de processamento.

Propriedades

mecânicas típicas de TPUs feitos com poliol poliéster e PTMEG são mostradas

a seguir.

|

Formulação (% em peso) |

||||||||

|

MDI |

18,7 |

25,6 |

38,9 |

34,6 |

48,7 |

40,8 |

51,3 |

48,7 |

|

PTMEG (OH = 56 mg de KOH/g) |

- |

- |

- |

- |

35,4 |

- |

31,6 |

- |

|

PTMEG (OH = 112 mg de KOH/g) |

74,6 |

- |

51,8 |

- |

- |

- |

- |

- |

|

Poliol poliéster (OH = 56 mg de KOH/g) |

- |

68,3 |

- |

55,4 |

- |

46,6 |

- |

35,4 |

|

1,4-Butano diol |

6,7 |

6,1 |

9,3 |

10,0 |

12,6 |

12,6 |

17,1 |

15,9 |

|

Teor de segmentos rígidos, % |

25,4 |

31,7 |

48,2 |

44,6 |

64,6 |

53,4 |

68,4 |

64,6 |

|

Propriedades |

||||||||

|

Dureza, Shore A |

80 |

80 |

90 |

90 |

- |

- |

- |

- |

|

Dureza, Shore D |

- |

- |

- |

- |

55 |

55 |

65 |

65 |

|

Densidade, kg/m3 |

1,11 |

1,19 |

1,11 |

1,22 |

1,14 |

1,22 |

1,17 |

1,22 |

|

Tensão de ruptura. MPa |

20 |

30 |

45 |

50 |

53 |

35 |

45 |

37 |

|

Alongamento na ruptura, % |

430 |

550 |

500 |

600 |

450 |

500 |

350 |

450 |

|

Módulo a 100%, MPa |

6 |

5 |

8 |

8 |

12 |

13 |

24 |

25 |

|

Módulo a 300%, MPa |

11 |

10 |

17 |

15 |

21 |

20 |

31 |

30 |

|

Resistência ao rasgo, kN/m |

63 |

79 |

102 |

96 |

100 |

137 |

145 |

236 |

|

Abrasão, mm3 |

35 |

50 |

22 |

65 |

40 |

50 |

35 |

45 |

Tabela 6.6 – Formulação e Propriedades de TPUs base HMDI

|

Formulação (% em peso) |

||||||

|

HMDI |

29,6 |

31,6 |

40,0 |

41,2 |

48,8 |

49,1 |

|

PTMEG (OH = 112 mg de KOH/g) |

66,3 |

- |

50,8 |

- |

37,9 |

- |

|

Poliol poliéster (OH = 56 mg de KOH/g) |

- |

63,3 |

- |

49,1 |

- |

37,4 |

|

1,4-Butano diol |

4,2 |

5,1 |

9,2 |

9,7 |

13,3 |

13,5 |

|

Teor de segmentos rígidos, % |

33,8 |

36,7 |

49,2 |

50,9 |

62,1 |

62,6 |

|

Propriedades |

||||||

|

Dureza, Shore A |

75 |

75 |

90 |

90 |

- |

- |

|

Dureza, Shore D |

- |

- |

- |

- |

50 |

50 |

|

Densidade, kg/m3 |

1,05 |

1,10 |

1,05 |

1,15 |

1,06 |

1,15 |

|

Tensão de ruptura. MPa |

21 |

25 |

54 |

60 |

45 |

48 |

|

Alongamento na ruptura, % |

520 |

480 |

650 |

600 |

510 |

450 |

|

Módulo a 100%, MPa |

4 |

5 |

6 |

6 |

10 |

11 |

|

Módulo a 300%, MPa |

10 |

11 |

15 |

17 |

22 |

28 |

|

Resistência ao rasgo, kN/m |

75 |

88 |

70 |

77 |

94 |

105 |

|

Abrasão, mm3 |

55 |

45 |

44 |

50 |

77 |

70 |