poliuretano/etileno glicol; poliuretano-uréia/DETDA; poliuréia/DETDA.

Nos sistemas microcelulares processados em equipamentos RIM (Capítulo 4.2) de baixa pressão, as matérias-primas são dispersadas em moldes abertos com tempos de desmoldagem de 2-3 minutos. São sistemas de dois componentes em que o componente poliol, constituído de: polióis poliésteres lineares ou poliéteres di ou trifuncionais (Capítulo 1); TDI ou MDI (Capítulo 1); extensores de cadeia como diaminas ou glicóis (Capítulo 1); HCFC's, HFC's, hidrocarbonetos, ou água como agentes de expansão (Capítulo 2); reage com um prepolímero (Capítulo 1). Os sistemas processados por RIM (Capítulo 4.2), em pressões mais elevadas e em moldes fechados, são caracterizados por velocidades de reação muito rápidas para produtividade elevada, sendo constituídos de: polióis poliéter; MDI monomérico; dietiltoluenodiamina (DETDA) como extensor de cadeia; e desmoldante interno e externo (Capítulo 2).

Materiais elastoméricos microcelulares ou sólidos são moldados em altas densidades (992 a 1120 kg/m3) (Tabela 4.16) em espessuras de seção transversal normalmente de 25 a 31 mm e dependendo da aplicação, podem atingir de 2,5 mm a 6,35 cm. Os PU's fabricados por RIM são usados em elastômeros, com módulo de flexão entre 200 e 700 MPa, destinados ao mercado automobilístico, principalmente na fabricação de faixas de formas complexas para pára-choques automotivos. Elastômeros sólidos feitos por RIM são produzidos sem agente de expansão. Sistemas muito reativos, curados com diaminas são espumados pela dissolução de ar ou nitrogênio, sob pressão.

Tabela 4.16 - Propriedades de PU’s elastoméricos produzidos por RIM|

Propriedades |

Densidade (kg/m3) |

|||

|

1040 |

998,4 |

1040 |

998,4 |

|

|

50 |

50 |

60 |

65 |

|

|

86 |

91 |

105 |

- |

|

|

24,1 |

23,4 |

26,2 |

24,1 |

|

|

340 |

260 |

280 |

110 |

|

|

441 |

586 |

827 |

956 |

|

|

172 |

248 |

358 |

517 |

|

|

124 |

185 |

241 |

310 |

|

|

3,55 |

3,2 |

3,43 |

3,1 |

|

|

10,2 |

5 |

5,1 |

3 |

|

Os três sistemas básicos comerciais de RIM, para aplicações automobilísticas, são: o de poliuretano; poli(uretano/uréia); e poliuréia. Os PU's desempenham papel importante no desenvolvimento do RIM comercial, porém os problemas são a menor resistência mecânica e necessidade de redução do ciclo de moldagem, e de pós-cura para obtenção das propriedades mecânicas finais. Os sistemas poli(uretano/uréia), baseados em polisocianatos, polióis, poliaminas e extensores de cadeia amínicos (dietiltolueno diamina), exibem maior reatividade, além de menor tempo de desmoldagem (30 a 60s), sem rasgo, distorção ou deslaminação. Outras vantagens, dos materiais estendidos com aminas sobre os estendidos com glicóis, incluem a melhora das características de distorção ao calor e a pós-cura, que pode ser eliminada, se a pintura da peça não for necessária. Todavia, os artigos são usualmente pós-curados por 1 h à 120ºC, antes da pintura final, embora a distorção ao calor seja a única propriedade significativamente melhorada.

Os sistemas de elastômeros de poliuréia, fabricados por RIM (Capítulo 4.2), são aplicáveis em painéis e faixas dos automóveis e oferecem grande resistência ao impacto equivalente à dos materiais reforçados com flocos de vidro. As poliuréias apresentam propriedades superiores, aos PU e poli(uretano/uréia), como resistência ao calor, baixa absorção de água e estabilidade dimensional. As poliuréias podem ser fabricadas pela reação de: um isocianato a base de MDI; uma mistura de poliéteres com terminação amina (em substituição aos polióis poliéter) (Capítulo 1) e diaminas aromáticas ou alifáticas como extensores de cadeia (Capítulo 1). As poliéteraminas empregadas são di ou trifuncionais com pesos moleculares desde 230 a 5000, dependendo da aplicação. Os sistemas de poliuréia são de cura rápida, 100% sólidos, sem catalisadores ou solventes, e a presença de umidade durante a aplicação não resulta em mudanças significativas nas propriedades do produto final. Pela variação do índice de isocianato é possível variar as propriedades térmicas do produto. As poliuréias possuem propriedades desmoldantes, todavia o uso de desmoldantes, como ácidos dimetilsiloxanos ou estearato de zinco, é recomendado na moldagem de formas complexas.

Nos primeiros sistemas RIM de poliuréia, a velocidade de reação era quase instantânea (0,8 a 1,2 s) e difícil de ser controlada, devido ao uso de poliaminas alifáticas primárias, permitindo tempo de desmoldagem de 10 s. Sistemas mais lentos, tornou possível o uso das máquinas convencionais de RIM (Capítulo 4.2), e podem incluir o uso de prepolímeros e isocianatos estericamente impedidos, a base de MDI e resina terminada em imina, ou sistemas empregando quasi-prepolímeros, poliaminas e diaminas menos reativas como extensores de cadeia. Durante a reação do isocianato com uma imina, a velocidade inicialmente lenta, limita o aumento da viscosidade durante a etapa de enchimento do molde e mantém baixa a pressão interna. Após este período de indução, a reação acelera rapidamente, resultando em tempos de desmoldagem de 15 segundos. Os sistemas a base de prepolímero e extensores de cadeia têm viscosidades entre 500 e 1500 MPa à temperatura ambiente e são facilmente processados nas bombas dos equipamentos comercias. As poliuréias podem ser recicladas por dissolução a 15% no extensor de cadeia, resultando em materiais reciclados com propriedades similares. A primeira etapa de desenvolvimento das poliuréias foi a sua introdução na tecnologia RIM. Alguns anos depois esta tecnologia expandiu para aplicações em sistemas aplicados por spray para diversos tipos de revestimentos (Capítulo 7). Os desenvolvimentos mais recentes comportam os usos de poliuréias em espumas e elastômeros moldados por vazamento.

4.10.1 - Propriedades

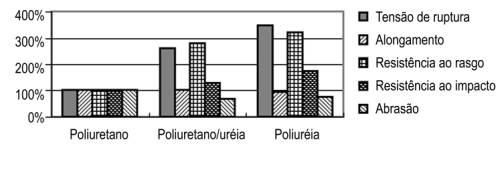

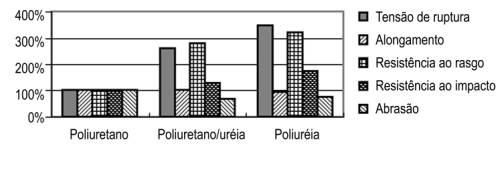

A estabilidade térmica, acima de 180oC e em curtos períodos de exposição superior a 250oC, foi uma das principais razões que levaram ao grande uso de poliuréias na industria automotiva. Além disso, apresentam tensão de ruptura, resistências ao rasgo e impacto superiores as dos sistemas de poliuretano e poliuretano-uréia. A Figura 4.20 mostra a comparação entre as propriedades de um PU (estendido com etileno glicol) e poliuretano-uréias e poliuréias [estendidos com dietiltolueno diamina (DETDA)]. Consideram-se como 100 as propriedades dos PU's.

poliuretano/etileno glicol; poliuretano-uréia/DETDA;

poliuréia/DETDA.

Figura - 4.20 - Comparação entre PU, poli(uretano/uréia) e poliuréia

Como nos PUs, as propriedades das poliuréias são derivadas da combinação de fases segmentadas rígidas e elastoméricas, formadas pela reação do MDI com: diaminas aromáticas como a DETDA (segmentos rígidos); e com os polímeros com terminação amina (segmentos flexíveis) (Capítulo 1). O bloco flexível é responsável pela resistência ao impacto e alongamento na ruptura, ao passo que, o bloco rígido com temperatura de transição vítrea elevada, controla propriedades como módulo de flexão, resistência térmica e estabilidade dimensional. Um certo grau de separação de fase é necessário para o desenvolvimento das propriedades em temperaturas altas e baixas. Dependendo da variação do teor de segmentos rígidos e flexíveis, ocorrerão mudanças nas propriedades dos produtos (Tabela 4.17).

Tabela 4.17 - Relações entre estrutura e aplicações das poliuréias|

Aplicação |

Teor de segmento rígido (%) |

|

Faixas |

30 – 40 |

|

Pára-choque |

40 – 50 |

|

Painéis |

50 – 70 |

|

Alto-módulo |

70 – 80 |

Os materiais de poliuréia são formulados para cobrir uma faixa ampla de durezas, desde elastômeros de baixo módulo, para faixas dos automóveis (Tabela 4.18), até plásticos de alto módulo, para aplicação em painéis (Tabela 4.19). Os principais usos estão concentrados nas faixas dos automóveis e em acabamentos, painéis e janelas modulares. A quantidade de poliuréia utilizada nas faixas laterais dos automóveis pode variar de 2 a 12 kg. Todavia, a fabricação de faixas maiores, só é viável com a utilização de sistemas de cura mais lentas com tempos de trabalho entre 20 e 50 s, o que é possível com extensores de cadeia à base de diaminas menos reativas e estericamente impedidas como a metileno-bis-4-(3-cloro-2,6-dietilanilina) (MCDEA), ou a ditiometiltolueno diamina (DMTDA). Com elas é possível prolongar o tempo de gel de 1,5 para 23 s.

Tabela 4.18 - Sistemas RIM elastoméricos de poliuréia|

Componentes do Sistema |

A |

B |

|

Componente isocianato: quasi-prepolímero de poliuréia com 16% de NCO livre |

100 |

100 |

|

Componente poliamina: Poliéteramina |

65,1 |

64,5 |

|

34,9 |

||

Extensor de cadeia: MCDEA

|

35,5 |

|

|

Tempo de trabalho (s) |

22 |

18 |

|

Tempo de gel (s) |

40 |

30 |

|

1,14 |

1,14 |

|

|

277,3 |

198,9 |

|

|

53,0 |

46,1 |

|

|

107,7 |

64,8 |

|

|

22,7 |

9,1 |

|

|

18,1 |

8,9 |

|

|

12,5 |

7,2 |

|

|

505 |

345 |

|

|

97 |

95 |

|

|

63 |

48 |

Numa fabricação de um painel automotivo (Tabela 4.18), as matérias primas são armazenadas em tanques com condicionamento térmico (45oC), para assegurar a consistência dos componentes A (isocianato) e B (poliol), mantidos sob atmosfera inerte, e recirculação para assegurar a homogeneidade. As vazões dos componentes são controladas (relação A:B = 0,976) e eles são injetados no molde, mantido à 85ºC. O painel moldado, formado em 30 s, é removido, passando pelo acabamento e pós-cura por 1 h a 163ºC. A moldagem das faixas e painéis pode utilizar sistemas baseados em dietiltolueno diamina (DETDA) como extensor de cadeia, com desmoldante interno na formulação. Podem ser feitas com poliéteres com terminação amina, imina ou imida, sem sacrifício das propriedades físicas dos produtos obtidos.

Tabela 4.19 - Painel elastomérico fabricado por RIM|

Formulação |

P.P.P. |

|

49,2 |

|

|

Polimida (polioxipropileno ciclohexanona diimida) |

50,0 |

|

24,9 |

|

|

Ácido oleico |

1,0 |

|

1,5 |

|

|

50,0 |

|

|

25,9 |

|

|

50,6 |

|

|

Propriedades Físicas (sem carga) |

|

|

Densidade (kg/m3) |

1100 |

|

912 |

|

|

6,5 |

|

|

135 |

|

|

39 |

|

|

17 |

|

|

29 |

|

|

75 |