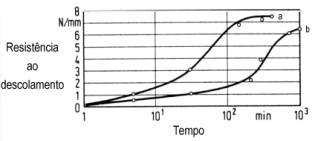

a) Adesivo com cristalização rápida

b) Adesivo com cristalização lenta

7.1.3 - Adesivos dispersos em água

As dispersões aquosas poliuretânicas (PUD's) (Capítulo 7.3.5) vêm sendo utilizadas por várias décadas em revestimentos industriais e domésticos para uma variada gama de materiais como madeira, metal, couro, plásticos, e concreto. São também utilizadas como adesivos, em aplicações: como para base de carpetes comerciais e residenciais na indústria têxtil; na indústria automotiva e aeroespacial em moldagem a vácuo; na laminação de filmes para embalagens; em calçados; no recobrimento de fibra de vidro e em outros usos têxteis. Em aplicações por moldagem sob vácuo de painéis das portas dos automóveis e de bagageiros e bandejas de aviões, os filmes obtidos podem ser reativados termicamente, para unir folhas de PVC/ABS reforçadas com fibra de vidro. Na indústria calçadista, vem sendo introduzido o uso das PUD's como adesivo para solados, em substituição aos adesivos com solvente, por questões ambientais.

Na maioria dos casos, como nas laminações de filme com filme, filme com folha de alumínio e filme com papel, as PUD's podem ser utilizadas no lugar dos PU's com solvente, utilizando-se os mesmos equipamentos com pouca ou nenhuma modificação, . Todavia, os solventes são mais voláteis e fáceis de serem removidos, e normalmente as PUD's necessitam de aumento no fluxo de ar quente nos fornos de secagem, para a remoção da água do adesivo. A tecnologia de produção das PUDs para adesivos é similar a de produção de PUDs para revestimentos (Capítulo 7.3.4). Como nos revestimentos, a seleção do tipo de isocianato e do poliol rege as propriedades de adesão e resistência química do filme de adesivo, que pode ser obtido, com características térmicas de pegajosidade semelhantes as dos adesivos com solvente ou termofundíveis. Nas PUDs o tamanho de partícula é crítico e controla a velocidade de coalescência do filme, quando a água é evaporada.

Devido à cristalização do polímero, aumentada pelo caráter ionomérico, as PUD's formam filmes com alta força coesiva que atuam entre os centros iônicos resultando em ligações resistentes ao calor, semelhantes as dos adesivos de PU de um componente com solvente. A resistência das ligações, aos plastificantes, óleos e gorduras, é destacada, e a resistência à umidade e aos climas quentes é comparável a dos PU de média cristalinidade. Na maior parte das aplicações, os filmes são reticulados para aumentar a resistência ao calor, água e produtos químicos.

Dispersões com teor de sólidos entre 35 e 50%, sem o uso de surfactantes são disponíveis comercialmente, e são formuladas para permitir um balanço entre a estabilidade da dispersão e resistência à hidrólise do filme obtido. Para diminuição de custos sem grandes perdas de performance, as PUD's podem ser formuladas com outros látex como de borracha natural ou sintética, PVA, EVA (copolímeros etileno/acetato de vinila) e polímeros acrílicos, sendo compatíveis dependendo da natureza química. Algumas vezes é empregada a adição de plastificantes ou pequenas quantidades de solventes, como NMP (N-metil pirrolidona) ou isopropanol, ou acetona, adicionadas para promover a adesão e a molhabilidade, que, contudo contribuem para o aumento do VOC. Para prevenir penetração excessiva, nos substratos porosos, devido à baixa viscosidade da dispersão, podem ser usados espessantes como solução de 5% de álcool polivinílico.

7.1.4 - Adesivos com solvente

Os sistemas de adesivos em solução podem ser de um ou dois componentes. Os adesivos de dois componentes reativos utilizando solvente são semelhantes aos adesivos líquidos reativos com 100% de sólidos. Nestes sistemas, o uso de solventes destina-se a diminuir a viscosidade dos componentes e facilitar o processamento. Os solventes mais utilizados são: acetato de etila, acetona; metil-etil-cetona, tolueno, xileno, etc.

Os adesivos com solvente mais utilizados são os do tipo mono-componente feitos com TPU (Capítulo 6) de alto peso molecular, dissolvido em: metiletilcetona, tolueno, acetato de etila, ou ciclohexanona. Um adesivo mono-componente típico consiste da reação um poliol poliéster linear, como o poli(adipato de butileno) glicol, de PM de 2.000, com MDI puro e 1,4-butano diol como extensor de cadeia. Estes TPU's (preparados com uma relação NCO/OH ligeiramente menor do que 1,0) possuem peso molecular da ordem de 100.000 e teor de hidroxilas bastante baixo (< 0,1%). Variando-se a natureza do TPU ocorrem diferenças substanciais na viscosidade da solução, tendência à cristalização e termo plasticidade, e para manter a solubilidade nos solventes menos polares, deve-se limitar a quantidade do extensor de cadeia utilizado.

7.1.4.1 - Fabricação

Os adesivos com solvente são preparados em vasos misturadores fechados em temperaturas abaixo de 40oC, ou em vaso dotados de condensador, na temperatura de ebulição do solvente. Os solventes utilizados normalmente são: acetato de etila, acetona; metil-etil-cetona, tolueno, etc., ou ainda, cloreto de metileno ou tricloroetano, para promover característica anti-inflamável. A escolha do solvente determina tanto a viscosidade quanto o tempo de secagem do adesivo. Solventes menos agressivos ao meio ambiente são os preferidos, e equipamentos para sua recuperação e reciclagem podem ser empregados. Num procedimento típico, metade da quantidade necessária de solvente é carregada no misturador e os grânulos do TPU adicionados aos poucos para prevenir coagulação. As forças de cisalhamento geradas, especialmente quando são utilizados misturadores com alto cisalhamento, podem elevar a temperatura até o ponto de ebulição do solvente. O solvente restante é então adicionado para manter o controle da temperatura e viscosidade da mistura. O tempo de dissolução pode variar de 24 horas, em equipamentos operando em baixa temperatura, até duas horas em misturadores dotados de refluxo. Nestes adesivos, cargas são pouco utilizadas, porém sílicas pirogênicas podem ser usadas para ajuste da reologia, e outros polímeros podem ser adicionados, como: borracha nitrílica, PVC pós-clorado, borracha clorada ou parafinas cloradas, copolímeros de cloreto de vinila com acetato de vinila, acetato de celulose, nitrocelulose, etc. A solução final normalmente contém de15 a 20% de TPU e uma viscosidade típica de 4.500 mPa.s.

7.1.4.2 - Propriedades

Os adesivos de PU em solução, de um ou dois componentes exibem propriedades excelentes que superam as dos produzidos com outros elastômeros sintéticos, no que diz respeito à resistência a gorduras, óleos e plastificantes, sendo o sistema preferido para a colagem de PVC altamente plastificado, e utilizado para a adesão de borracha na indústria de calçado. A indústria calçadista é o maior consumidor destes adesivos com solvente, que são usados para unir solas em cabedais. Para solas de PU e PVC somente é necessário lixar ou esfregar com solvente, antes da aplicação do adesivo, porém para solados de borracha de SBR vulcanizada, ou de TR, ou ainda de EVA um pré-tratamento mais agressivo é necessário para ativar a superfície. Para compostos de borracha é necessário o uso de agente clorado, porém para EVA são empregados métodos mais complexos, como o uso de compostos ativados com UV. As etapas de colagem de solados, que usualmente usam 10 g de filme de TPU por par, são: 1) aplicação da solução de adesivo no cabedal, 2) aplicação do adesivo no solado, 3) evaporação forçada do solvente por 7 a 30 min, 4) ativação do adesivo por aquecimento do cabedal e do solado a 50 - 80oC, 5) colagem do solado no cabedal, 6) prensagem por 30 s a 0,2 MPa.

Reticulação - Nos adesivos de um componente feitos com TPU's, as propriedades podem ser melhoradas pela reticulação com poliisocianatos. Os produzidos com policaprolactonas copoliésteres, apresentam alta resistência à hidrólise, alta cristalinidade e melhor solubilidade em acetona e outros solventes menos agressivos ao meio ambiente (solventes verdes), em comparação com outros tradicionalmente usados como os poliadipatos.

Cristalização - Dependendo da composição do poliol, o ponto de fusão dos segmentos cristalinos pode variar de 40 a 90ºC e acima desta temperatura o PU é essencialmente amorfo e abaixo parcialmente cristalino. A cristalização do segmento flexível do poliol, em temperaturas abaixo de 40oC, pode prejudicar as propriedades físicas da maioria dos elastômeros na faixa usual de utilização, todavia no caso dos adesivos de PU, a cristalização é benéfica porque contribui para um ganho de forças coesivas, e eles são desenhados para conter estruturas flexíveis segmentadas cristalizáveis (Figura 7.3). A temperatura de cristalização é dependente do peso molecular do poliol poliéster e do teor de segmentos rígidos do PU. Polióis poliéster de mesma estrutura cristalizam mais rapidamente, resultando num bom desenvolvimento inicial de adesão. Após a evaporação do solvente, o adesivo cristaliza formando um filme não pegajoso, reativado para colagem, por aquecimento com uma lâmpada de infravermelho. Para a indústria de calçados, significa que um substrato aplicado com filme não pegajoso, pode ser estocado por um longo período de tempo, antes da operação de colagem ser iniciada.

|

|

a) Adesivo com cristalização rápida b) Adesivo com cristalização lenta |

Figura 7.3 - Efeito da cristalinidade nos adesivos de PU

7.1.5 - Adesivos termofundíveis (Hot melt)

Os adesivos termofundíveis (hot melt) representam uma classe de adesivos sem solvente com grande crescimento, em termos de consumo. Na sua forma básica, eles são materiais termoplásticos com 100% de sólidos processados pelo simples aquecimento do polímero ou mistura polimérica, acima do ponto de amolecimento e possuindo viscosidade compatível com o tipo de aplicação, seguindo-se do resfriamento ou "cura". Os adesivos termofundíveis foram introduzidos no mercado há trinta anos atrás, como sistemas à base de copolímeros de etileno / acetato de vinila. Antes dos sistemas a base de EVA, os sistemas termofundíveis eram geralmente usados como revestimentos selantes fundíveis e eram constituídos principalmente de polietileno (PE) e acetato de polivinila (PVA), algumas vezes formulados com plastificantes e cargas. Atualmente, os sistemas termofundíveis são polímeros sólidos diluídos com vários outros componentes para complementar e promover a fusibilidade. Eles são formulados com polímeros de alto peso molecular e resinas de baixo peso molecular, para a obtenção das propriedades desejadas. Uma grande diversidade de polímeros é utilizada como os: copolímeros etileno / acetato de vinila, poliolefinas, copolímeros de estireno, poliamidas e os PU's.

7.1.5.1 - Adesivos termofundíveis de PU

Os adesivos termofundíveis de PU, em termos de composição química, são similares aos adesivos base solvente. Normalmente são fornecidos em grânulos e extrudados ou fundidos em tanques aquecidos. Em pequena escala, os bastões de cola são fundidos em pistolas aquecidas e aplicados no substrato, formando o força adesiva por resfriamento. A aplicação pode ser automatizada, pela utilização de equipamentos para a fusão ou pistolas aquecidas, na colagem de papel, tábuas, madeira, metais, plásticos, e para laminar tecidos em espumas. Como nos adesivos termofundíveis convencionais, os de PU são conhecidos pelo endurecimento e resistência inicial rápido, facilidade de aplicação e baixa toxidade. Todavia devido a sua natureza termoplástica, tem problema de reter as propriedades em altas temperaturas. A afinidade a superfícies úmidas e baixa e como eles têm um peso molecular alto são altamente viscosos. Os adesivos termofundíveis de PU podem ser formulados para terem segmentos amorfos ou cristalinos de poliéster e viscosidades quando fundidos de 50.000 a 250.000 mPa.s, com tempo de pega variando de poucos segundos a cinco minutos, conforme a sua taxa de cristalização. Eles podem ser produzidos na forma de trama de fios, filmes ou filme em papel com desmoldante. Para promover a adesão são colocados entre os substratos que são prensados e aquecidos para fundir a unir as camadas. Os filmes termo fundíveis combinam baixo calor para ativação com alta viscosidade e ponto de amolecimento e desta forma, quando processados não penetram nos poros dos tecidos ou das espumas.

7.1.5.2 - Adesivos termofundíveis reativos de PU Os adesivos termofundíveis reativos de PU são um tipo de material, relativamente novo, introduzido no mercado nos anos 1980, oferecendo vantagens como rápida resistência inicial, e alta estabilidade térmica, devida à estrutura reticulada formada. Geralmente, eles são um PU termoplástico com 100% de sólidos, possuindo terminação NCO e curado com a umidade do ar. Após a cura, as estruturas reticuladas poliuretânicas e poliuréicas resultantes dotam o produto de excelente adesividade e propriedades de resistência térmica e a solventes adequadas a diversas aplicações automotivas, aeroespaciais, colagem de livros e manufatura de filtros e sacos de plástico.

Uma desvantagem dos adesivos termofundíveis é que são sólidos na temperatura ambiente, e requerem um custo adicional de manuseio em relação aos sistemas de PU's líquidos. Outra é a necessidade de substratos porosos ou aplicações que permitam a difusão da umidade do ar de forma que a reação de cura possa ocorrer. O uso de PU's termoplásticos sólidos reativos, como adesivos, requer o uso de equipamentos adequados. Em alguns, os produtos são aquecidos, levados para um reservatório e dosados com a utilização de bomba de engrenagem, através de tubos aquecidos. Em outros, blocos do adesivo, fornecido embalado em filme resistente à umidade, são forçados dentro da câmara aquecida do aplicador, por pistões pneumáticos. Normalmente, os adesivos termofundíveis (hot melt) reativos são prepolímeros produzidos com polióis poliésteres a base de ácido adípico, com peso molecular de 3700, e MDI, com cerca de 2,0% de NCO livre, cujas propriedades físicas e processabilidade podem ser variadas, com o uso de MDI puro (Capítulo 1), MDI com mistura de 50% dos isômeros 4,4'e 2,4' (MDI 50 OP), ou MDI modificado com carbodiimida (MDI MC).