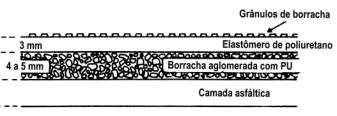

Figura 7.4 - Piso de quadra esportiva

Ligantes são sistemas de adesivos usados para unir partículas de diversos materiais. Exemplos do uso de ligantes a base de isocianatos incluem a reciclagem de espumas flexíveis na fabricação de colchões (Capítulo 3); painéis e partes moldadas a partir de lascas e fibra de madeira; aglomeração de areia de fundição; aglomeração de raspa de borracha, para fabricação de placas e pisos elastoméricos, etc.

Painéis e partes moldadas a partir de folhas de madeira, raspas e fibras têm grande utilização na indústria moveleira, construção civil, embalagens e automotiva. Eles são produzidos sobre pressão e calor com a utilização de adesivos baseados em resinas sintéticas. Na fabricação de painéis aglomerados e partes moldadas são usadas resinas aquosas obtidas por condensação, como as resinas uréicas (uréia/formaldeído), melamínicas (melamina/formaldeído), e fenólicas (fenol/formaldeído), e os ligantes a base de isocianatos que oferecem vantagens em termos de propriedades e processamento.

Materiais contendo lignocelulose, como a madeira, possuem átomos de hidrogênio reativos, que podem formar ligações químicas com os grupos NCO. A força dessas ligações é responsável pela alta qualidade dos painéis aglomerados com isocianatos. Além disso, a reação do NCO com a água desempenha um papel importante no processo de aglomeração. Os tipos de MDI’s poliméricos, com viscosidade e funcionalidade menores (2,7), são os produtos normalmente empregados e podem ser manuseados dentro das normas de segurança e higiene industrial.

Dois processos são utilizados. O primeiro utiliza MDI polimérico de baixa viscosidade e baixa pressão de vapor na temperatura ambiente, aplicado às raspas de madeira por spray, dentro do misturador. As emulsões aquosas de agentes para a cobertura de superfície porosa ou, de parafina para impermeabilização devem ser pulverizadas separadamente. O outro método, que resulta numa distribuição mais efetiva do ligante, usa tipos de MDI’s dispersos em água, sem o uso de emulsificantes. Estes MDI’s, estabilizados com alto teor de acidez, reagem lentamente com água, e cerca de 90% dos grupos NCO permanecem não reagidos após duas horas da emulsão. Esta é processada nos equipamentos convencionais empregados para as resinas aquosas à base de metilol. Como a reação do MDI com a água é catalisada por produtos alcalinos, a presença de resíduos alcalinos da resina fenólica ou a alcalinidade dos compostos melamínicos podem causar a prematura reação do MDI com a água, e as resinas uréia/formaldeído que têm pH em torno de 7 e emulsões de ceras são mais compatíveis com as emulsões aquosas de MDI.

Borracha reciclada é obtida durante a recauchutagem de pneus de carros e caminhões, porém os resíduos de pneus também podem ser moídos e separados do reforço metálico. Processos para reciclagem de carcaças de pneus têm produzido grandes quantidades de borracha granulada disponíveis em partículas de tamanhos desde cerca de 1 cm até menos de 0,5 mm, obtidas por trituração na temperatura ambiente ou em temperaturas criogênicas. Os resíduos da moagem ou laceração da borracha à temperatura ambiente tendem a dar partículas rugosas e alongadas, enquanto os moídos à temperatura criogênica produzem grânulos macios e quase cúbicos. Os grânulos de borracha podem ser usados como carga, ou podem ser reconstituídos e revulcanizados, utilizando-se o processamento convencional da borracha.

A aglomeração da borracha com ligantes poliuretânicos é um processo que necessita baixo investimento de capital e menor consumo de energia. Nele os grânulos de borracha são classificados, recobertos com adesivo, compactados em um molde ou prensados e curados. Podem ser usados prepolímeros a base de poliol poliéter, PBLH, ou óleo de mamona, ou podem ser empregados sistemas de uma etapa. Prepolímeros típicos a base de PPG são difuncionais, com viscosidade de 2000 cps, e teores de NCO livre em torno de 10%, curados entre 30 a 40 horas com 50% de umidade relativa do ar, formando filmes com tensão de ruptura de 7 a 40 MPa, alongamentos de 400 a 500% e resistência ao rasgo de 600 a 700 N/cm. As propriedades do material obtido dependem do tipo de borracha, da granulometria, da quantidade e tipo de sistema poliuretânico utilizado, e do grau de compactação durante a cura. É possível obter uma faixa extensa de produtos com propriedades variando dos artigos densos moldados até pisos e mantas grandes e porosos. O maior uso de borracha reciclada aglomerada com PU é em pisos de ginásios, quadras esportivas, pistas de atletismo, etc.

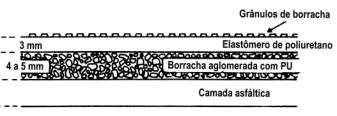

Quadras esportivas (Figura 7. 4) podem ser recobertas diretamente sobre a camada asfáltica, usando-se os grânulos classificados de borracha recobertos com um prepolímero curado com umidade do ar. A superfície porosa é normalmente recoberta, com um verniz de PU flexível e pigmentado ou, com um revestimento de 3 a 4 mm de espessura de um elastômero de PU pigmentado aplicado por spray. A espessura do revestimento depende do grau de resistência às intempéries desejada.

Figura 7.4 - Piso de quadra esportiva

7.1.6.3 - Aglomeração de areia para fundição

Resinas de fundição são ligantes usados juntos com areia de fundição na produção de coração de moldes. Nas fundições, areias contendo glauconita são bastante utilizadas na fabricação de matrizes. Nelas o metal fundido é então derramado, permanecendo até a solidificação. Se a peça fundida deve possuir espaços vazios, machos são colocados dentro do molde de areia, que dessa forma bloqueiam o acesso do metal fundido dentro das cavidades. Para a preparação de moldes com resistência suficiente, um ligante para o núcleo de areia deve ser adicionado. Os moldes e os machos feitos com areia preparados com estes ligantes geralmente necessitam um certo tempo de endurecimento, antes de serem usados para a moldagem.

Dois grupos de agentes ligantes são de interesse: Os naturais, como as bentonitas e os óleos minerais e vegetais. Os sintéticos como vidro solúvel (metassilicato de sódio), resinas fenólicas, resinas uréia-formaldeído, resinas furânicas e as poliuretânicas. A quantidade de agente ligante no molde de areia deve ser minimizada por questões econômicas e técnicas, como comprometimento da qualidade do molde devido aos gases desprendidos durante a queima. Normalmente se usa de 1 a 5% de agente ligante na mistura de areia.

Isocianatos como ligantes - Os processos chamados a frio permitem a moldagem com areia sem aquecimento, diminuindo o consumo com energia e o investimento com capital, em comparação com a cura a quente, com resinas uréia-formaldeído e fenol-formaldeído, permitindo dobrar a produtividade. Os ligantes baseados em isocianatos têm ganhado considerável importância. Misturas de areia que endurecem com 2 a 7 minutos a 25oC podem ser preparadas com a utilização de polióis líquidos com número de hidroxila entre 100 e 600 mg KOH/g e poliisocianatos numa relação de 0,8 a 1,5 em equivalentes, na presença de catalisadores. MDI’s poliméricos de baixa viscosidade, com funcionalidade de 2,7 – 2,8 junto com aminas ou catalisadores metálicos são os normalmente utilizados.

A adição de poliisocianatos a resinas alquídicas modificadas com óleo também é utilizada. Esta adição acelera a secagem e aumenta a dureza dos moldes (fêmeas) e núcleos (machos) preparados com areia. No processo de Ashland, uma resina fenólica do tipo éter benzílico e MDI polimérico são misturados com a areia, derramados no molde e comprimidos no formato desejado. O endurecimento do núcleo ocorre, na temperatura ambiente em poucos segundos, pela passagem de uma mistura de catalisador de amina terciária com ar ou gás carbônico comprimido. Este processo é utilizado na fabricação de moldes complexos de alumínio para a indústria automotiva. Este processo utiliza milhares de toneladas de ligante a base de resina fenólica e MDI, numa proporção de 1 a 2% em peso de ligante na areia.

7.1.6.4 – Propelente sólido de foguetes

Os propelentes sólidos dos foguetes militares, veículos lançadores de satélites, e foguetes auxiliares dos ônibus espaciais são produzidos com uma mistura (Tabela 7.3) de: perclorato de amônio (60 a 70%), com partículas esféricas de diferentes granulometrias, como oxidante; alumínio em pó (15 a 20%); e aditivos (2 a 4%); aglomerados com uma resina poliuretânica (8 a 10%) a base de polibutadieno líquido hidroxilado (PBLH) (Capítulo 1) e um isocianato alifático, como o isoforona diisocianato (IPDI) (Capítulo 1). Como os foguetes são submetidos a variações extremas de temperatura, estas composições de propelente sólido, com 90% de sólidos, necessitam manter as propriedades mecânicas em faixas de temperatura de – 60oC a + 80oC, o que é obtido com o emprego de resina com baixa temperatura de transição vítrea, como o PBLH.

Tabela 7.3 – Formulação típica de um propelente sólido de foguete|

Produto |

Função |

% em peso |

|

PBLH |

Resina ligante |

12,895 |

|

IPDI |

Isocianato par cura |

0,780 |

|

Propionato de isoftaloil di (2-metil aziridina) |

Compatibilizante |

0,225 |

|

Antioxidante * |

Antioxidante |

0,10 |

|

Alumínio em pó |

Combustível |

18,00 |

|

Perclorato de amônio 200 mm |

Oxidante |

47,59 |

|

Perclorato de amônio 12 mm |

Oxidante |

20,40 |

|

Óxido férrico |

Modificador da queima |

0,01 |