Há quatro tipos principais de espumas flexíveis em bloco: espuma convencional, espuma de alta resiliência (HR), espuma com carga, e a espuma com alto suporte de carga.

Espumas Convencionais - As formulações de espumas convencionais podem ser modificadas para produzir espumas com uma extensa gama de propriedades que podem ser classificadas em quatro tipos conforme a dureza (Tabela 3.3).

Espuma de Alta Resiliência (HR) - As espumas HR apresentam resiliência de cerca de 60%, semelhante a espuma de látex de borracha. Elas estão disponíveis em uma extensa gama de densidades e durezas e são projetadas para oferecer principalmente características de alta resiliência e alto suporte de carga. Considerando que elas são mais caras que as espumas convencionais, o uso delas está limitado aos produtos de alto desempenho.

Espumas com carga - Espumas flexíveis em bloco com carga usam cargas inorgânicas (carbonato de cálcio e sulfato de bário) para aumentar a densidade da espuma e as características de suporte de carga, porém este aumento geralmente é acompanhado por uma redução na resistência à tração e ao rasgo, alongamento, e diminuição da resistência à fadiga. Cargas como melamina são usadas para melhorar resistência ao fogo.

Espumas de Alto Suporte de Carga - Espumas com alto suporte de carga incorporam um poliol polimérico na formulação para aumentar a dureza. Porém, os fabricantes têm que equilibrar cuidadosamente a melhoria na dureza contra o aumento de densidade a fim de evitar sacrificar outras propriedades físicas da espuma. Caso contrário eles podem apresentar diminuição na resistência à fadiga.

Tabela 3.4 - Propriedades de espumas flexíveis convencionais e HR|

Tipo de espuma |

Convencional |

HR |

||||

|

Formulação |

Macia |

Firme |

Alto suporte |

Com carga |

D 30 |

D 42 |

|

100 |

100 |

100 |

- |

|||

|

- |

- |

85 |

- |

- |

||

|

- |

- |

15 |

- |

- |

||

|

100 |

||||||

|

- |

- |

- |

- |

100 |

- |

|

|

Água |

3,0 |

3,9 |

2,3 |

2,5 |

3,1 |

2,2 |

|

- |

- |

- |

- |

1,2 |

0,7 |

|

|

22,5 |

- |

- |

- |

- |

- |

|

|

0,37 |

0,18 |

0,09 |

0,30 |

0,10 |

0,36 |

|

|

0,47 |

0,23 |

0,10 |

0,32 |

0,20 |

- |

|

|

1,5 |

1,0 |

1,0 |

1,0 |

0,3 |

0,9 |

|

|

- |

- |

- |

50 |

- |

- |

|

|

- |

- |

- |

50 |

- |

- |

|

|

- |

- |

- |

- |

4 |

5 |

|

|

37,7 |

51,6 |

51,6 |

35,5 |

31,8 |

||

|

Índice |

100 |

112 |

112 |

108 |

108 |

115 |

|

16 |

26 |

43 |

63 |

30 |

42 |

|

|

51 |

151 |

87 |

87 |

131 |

120 |

|

|

287 |

247 |

210 |

164 |

136 |

150 |

|

|

298 |

542 |

420 |

222 |

436 |

245 |

|

|

48 |

47 |

38 |

48 |

60 |

60 |

|

|

8,1 |

5,6 |

6,2 |

2,8 |

7,5 |

5,1 |

|

|

20 |

160 |

400 |

250 |

113 |

140 |

|

|

23 |

16 |

4 |

4 |

11 |

- |

|

Os fatores que contribuem para as diferenças de propriedades mecânicas entre os tipos de espuma são: a diferença na seqüência das reações, que é fator determinante da morfologia do PU; o fato de que durante o crescimento das espumas de HR ocorre coalescência de algumas bolhas ocasionando uma maior dispersão de tamanho das células; e a menor abertura das células nas espumas de HR. Nas espumas HR em comparação com as convencionais, em geral o alongamento na ruptura, resistência ao rasgo, à compressão (CLD) são menores. Porém, são maiores a resiliência e o fator de conforto (próximo a três), que é expresso pela razão entre as forças de endentação a 65% e a 25% (Capítulo 8). Outras espumas especiais são:

Espumas Antiestáticas - É possível incluir propriedades de controle estáticas em espumas flexíveis, tornando-a uma escolha excelente para aplicações de empacotamento eletrônico.

Espumas Viscoelásticas - Espumas viscoelásticas, com recuperação lenta são um tipo de espuma com resiliência menor que 20%, comparado com os 40% para a espuma convencional e 60% para espumas de alta resiliência. Normalmente, são fabricadas em densidades entre 40 e 90 kg/m3, com valores mínimos de: resistência à compressão de 10 kPa a 50% de deformação; força de endentação de 10 N a 40% de deformação; e fator de conforto de 2,3 (ABNT NBR 13579-1). Elas exibem propriedades de alta absorção de impacto (até 90%), som e vibrações, e devido ao toque suave, e redução de pontos de tensão na pele são utilizadas em diversas áreas como: na médica em colchões hospitalares, cadeiras de roda, almofadas para hemorróida, etc; na doméstica de alto conforto em colchões, estofados, travesseiros, mantas, etc; na calçadista, em palmilhas; na de transporte junto com as espumas HR em assentos, apoios de cabeça, etc;

Espumas Hiper-moles - As espumas hiper-moles ou hiper-macias (hiper soft) são caracterizadas por um toque inicial muito macio, baixa resistência à compressão, excelente histerese e propriedades de alongamento. São normalmente fabricadas com densidades de 30 kg/m3 e como às viscoelásticas são usadas em aplicações de alto conforto, nas camadas superficiais de estofos de mobiliários, bancos de ônibus leito, etc, junto com espumas convencionais e HR.

Espumas CMHR e CSMHR - Espumas CMHR são espumas de alta resiliência (HR) aditivadas com retardantes de chama, para apresentar resistência à propagação do fogo. As CSMHR apresentam resistência à propagação da chama e pouca formação de fumaça (redução de até 80% do HCN), atendendo as normas BS-5852 Crib 5, California 117, AFNOR X 70-100 e AFNOR NF F 16-101, que estabelecem métodos para avaliação de flamabilidade em colchões e estofados, e requeridas para assentos de veículos de transporte de passageiros, como trens.

As propriedades de espumas flexíveis para colchões, foram especificadas pelo INER (Instituto Nacional do Repouso) (Tabela 3.4).

Tabela 3.4 - Especificações do INER para espumas flexíveis de PU|

Propriedades |

D18 |

D20 |

D23 |

D26 |

D28 |

D33 |

D40 |

D45 |

|

Densidade (kg/m3), min |

16,2 |

18,0 |

20,7 |

23,4 |

25,2 |

29,7 |

36,0 |

40,5 |

|

70 |

90 |

90 |

90 |

90 |

90 |

90 |

90 |

|

|

Alongamento (%), min |

120 |

120 |

120 |

120 |

120 |

120 |

100 |

100 |

|

400 |

450 |

450 |

450 |

450 |

450 |

450 |

450 |

|

|

35 |

40 |

40 |

40 |

40 |

40 |

45 |

45 |

|

|

Deformação permanente a 90% (%), max |

12 |

10 |

8 |

8 |

7 |

7 |

6 |

6 |

|

Suporte de carga, 65% (N), min |

140 |

160 |

180 |

220 |

240 |

270 |

330 |

340 |

|

Fator Sag, min |

2,0 |

2,0 |

2,1 |

2,1 |

2,2 |

2,2 |

2,2 |

2,2 |

|

Cinzas (%), max |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

5 |

5 |

5 |

5 |

5 |

4 |

4 |

4 |

|

|

30 |

30 |

25 |

25 |

25 |

25 |

25 |

25 |

A norma ABNT NBR 13579 - 1 estabelece os seguintes requisitos e métodos de ensaio para colchões, colchonetes e bases constituídos, parcial ou integralmente, por espuma flexível de poliuretano, devidamente revestido, exceto os que possuem estrutura de molas.

Tabela 3.4a - Especificações da ABNT para espumas flexíveis de PU (NBR 13579-1)|

Propriedades |

D18 |

D20 |

D23 |

D26 |

D28 |

D33 |

D40 |

D45 |

|

30 |

30 |

35 |

35 |

35 |

35 |

40 |

40 |

|

|

Deformação permanente a 90% (%), max |

12 |

10 |

10 |

10 |

8 |

8 |

8 |

8 |

|

Força de Identação a 40%, (N), min |

80 |

95 |

110 |

130 |

145 |

165 |

185 |

200 |

|

Fator de conforto, min |

2,0 |

2,0 |

2,1 |

2,1 |

2,2 |

2,2 |

2,2 |

2,2 |

|

Cinzas (%), max |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

Fadiga dinâmica - Perda de espessura (%), max |

8 |

6 |

5 |

5 |

5 |

4 |

4 |

4 |

|

Fadiga dinâmica - Perda de FI, 40% (%), max |

32 |

27 |

27 |

27 |

27 |

23 |

23 |

23 |

As propriedades das espumas podem ser controladas pela escolha das matérias primas, bem como dos equipamentos, e condições de processo utilizadas.

Nas espumas flexíveis, a dureza (rigidez ou suporte de carga) é determinada através de testes parecidos, como da força de endentação (IFD), ou da resistência à compressão (CFD). No IFD é medida a forca exercida, por um endentador circular, e, no CFD a tensão exercida por um prato que excede o tamanho do bloco padrão, em reentrâncias de 25, 40 e 65% (Capítulo 8). A endentação de 65% é comparável a forca exercida por um adulto sentado. A seguir descrevemos as formas utilizadas para a variação da dureza e densidade (Capítulo 8) das espumas flexíveis.

Índice - O método mais comum para ajuste da rigidez é pelo índice de isocianato, pois este representa a quantidade de grupamentos NCO que estarão disponíveis para a reticulação. Na manufatura de grandes blocos não é recomendável um índice de TDI muito superior a 110, pois o excesso de NCO não reagido aumenta o risco de incêndio durante a cura final da espuma, devido a exotermia da reação. Em geral a elevação do índice aumenta a dureza, e diminui à tração, rasgo e o alongamento.

Teor de sólidos - O aumento da dureza da espuma pode ser obtido com o aumento do teor de sólidos, pelo uso de polióis poliméricos (Capítulo 1) ou PET micronizado. Aumentando-se a percentagem de sólidos na formulação obtemos espuma com maior dureza, porém pode ocorrer perda de propriedades como redução da resistência à fadiga, do alongamento, e aumento da deformação permanente.

Cargas minerais - O uso de cargas minerais aumenta a dureza e dá à espuma uma aparência de melhor qualidade, porém causa diminuição em propriedades como: tensão de ruptura, alongamento, resistência ao rasgo e à fadiga.

Endurecedores - Para aumentar a dureza da espuma através do aumento do teor de ligações cruzadas, podemos também usar endurecedores de espuma, que são polióis de elevada funcionalidade, miscíveis com o poliol convencional, possuindo viscosidade em torno de 1000 cP e teor de OH de 150 mg de KOH/g.

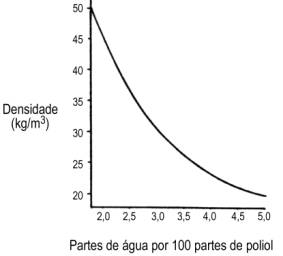

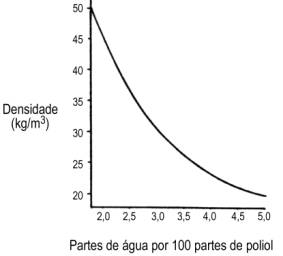

Variação do teor de água - Numa determinada pressão, a densidade da espuma é controlada pela quantidade de água e agentes de expansão auxiliares (AEA) (Capítulo 2). Todavia, na reação de expansão da água com o isocianato (Capítulo 1), liberando gás carbônico, formam-se estruturas rígidas de poliuréia (Capítulo 1), que contribuem para o aumento da dureza da espuma. Este aumento da rigidez molecular é a explicação para a pequena variação nas propriedades de suporte de carga (dureza) quando se reduz a densidade, em espumas expandidas com água. De acordo com a densidade desejada podem ser empregadas de 1,5 a 6 partes em peso de água por cem partes em peso do poliol. Porém, por questões de segurança não são recomendados teores acima de 4,6 partes de água como único agente de expansão. O aumento do teor de água na formulação irá diminuir a densidade da espuma e, devido à formação de poliuréia, aumentar a dureza, o alongamento, e resistências à tração e ao rasgo. A Figura 3.19 ilustra o efeito da quantidade de água na densidade de uma espuma flexível feita com TDI.

Figura - 3.19 - Relação água/densidade em espumas flexíveis

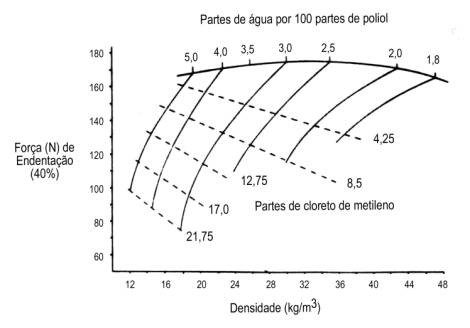

Uso de agentes de expansão auxiliares (AEA) - Para diminuir a densidade e a dureza das espumas flexíveis podem ser utilizados agentes de expansão auxiliares (AEA). Os AEAs são volatilizados pelo calor da reação, diminuindo os riscos de incêndio, e como não formam segmentos rígidos de poliuréia não aumentam a dureza da espuma. A variação da proporção de água/AEA permite que sejam feitas espumas com a mesma densidade e diferentes durezas. Com as restrições ambientais aos CFCs, são utilizados: o cloreto de metileno que sofre restrições em países europeus; a acetona que é inflamável; e o dióxido de carbono líquido. Como o volume de gases gerado é proporcional ao peso molecular do AEA, 1 parte em peso de água libera um volume de gases equivalente ao liberado por 10 partes em peso de CFC, 8,5 de cloreto de metileno, 6 de acetona, e 3,3 de dióxido de carbono líquido. O aumento do teor de AEA na formulação acarreta diminuições da densidade, dureza, alongamento e resistências à tração e ao rasgo. A Figura 3.20 mostra a variação do suporte de carga (para uma endentação de 40%) em função da densidade de espumas convencionais feitas com água e cloreto de metileno.

Figura 3.20 - Efeito dos agentes de expansão na densidade e dureza

Amaciantes da espuma - Outra forma, para a produção de espumas de baixa densidade, moles e hiper moles, sem o uso de AEAs, consiste em utilizar amaciantes de espuma, que são polióis poliéteres reativos com alto teor de óxido de etileno e maior PM (4500). Isto causa uma maior solubilidade da água na massa reagente, diminuindo a existência de fases heterogêneas com grande concentração de água, onde ocorre uma maior reação da água com o isocianato formando esferas de poliuréia (Figura 3.1), diminuindo desta forma a dureza da espuma. Como estes polióis não são miscíveis no poliol convencional, devem ser adicionados em até 15%.

Variação da pressão de espumação - Quando se utiliza uma mesma formulação, o aumento da pressão durante a espumação resulta em maior densidade, da mesma forma que a redução diminui a densidade da espuma. Nas espumas flexíveis, a utilização de água, como agente de expansão, forma poliuréia, resultando em aumento da dureza, alongamento, resistência à tração e ao rasgo. As espumas de alta densidade, que são fabricadas com pequeno teor de água na formulação, possuem menor teor de segmentos rígidos de poliuréia, o que pode resultar em menores propriedades. Espumas com alta densidade, maior dureza, alongamento e resistência ao rasgo e à tração, podem ser obtidas com utilização de água para a formação de poliuréia e elevação da pressão durante a espumação, para evitar a diminuição da densidade. Desta forma é possível substituir o uso de polióis poliméricos na fabricação de espumas com alta resiliência e alto suporte de carga, resultando em aumento da resistência ao rasgo e a tração. A diminuição da pressão durante o processo resulta em obtenção de espumas com menores densidades, e esta é uma forma para a obtenção de espumas moles e hiper moles, sem o uso de AEA's. Diversos fornecedores de máquinas desenvolveram alternativas de produção de espumas de baixa densidade em condições de pressão reduzida (Capítulo 3) ou com a utilização de dióxido de carbono líquido (Capítulo 3), tanto em processos contínuos ou descontínuos.

Tabela 3.5 - Propriedades de espumas de baixa densidade|

Formulação/Processo |

Macias |

Maior suporte |

Hiper moles |

|||||

| Poliol poliéter (OH=56 mg KOH/g) (1) Poliol polimérico (OH=33 mg KOH/g) (2) Poliol poliéter (OH=145 mg KOH/g) (3) Poliol poliéter (OH=33 mg KOH/g) (4) Água Cloreto de metileno Dióxido de carbono líquido Índice – TDI 80 |

100

0 0 0 4,8 10 0 110 |

100

0 0 0 4,8 0 0 110 |

100

0 0 0 4,8 0 0 97 |

100

0 0 0 4,8 0 4,5 97 |

76

24 0 0 4,1 0 4,3 112 |

85

0

15

0

4,1

0

4,3

108

|

20

0

0

80

3,0

0

0

106

|

30

0 0 70 4,1 0 0 106 |

| Pressão (mbar) Exotermia (oC) |

1013

163,5 |

765

175 |

765

167,6 |

1013

168 |

1013

165 |

1013

165 |

1013

- |

1013

- |

| Densidade

(kg/m3) Resistência à compressão (40%) (kPa) Resistência à tração (kPa) Alongamento (%) |

15,2

2,1 71 160 |

15,2

2,1 83 200 |

15,5

1,6 90 307 |

15,3

1,6 81 233 |

16,5

2,45 86 127 |

16,8

2,75 86 98 |

28

1,1 100 390 |

22

0,8 90 335 |

O tamanho e homogeneidade das células têm importante efeito nas propriedades físicas de espuma. Todavia, a estrutura celular é um dos parâmetros mais difíceis de se definir e medir. As células de uma espuma flexível não são circulares, mas alongadas no sentido da espumação. Por causa desta anisotropia as propriedades mecânicas dependem da direção do teste e apresentam melhores valores, no sentido da espumação. A dureza da espuma pode variar em até 15% com o tamanho das células, e cresce com o aumento do tamanho das células. Este efeito é aproximadamente linear na faixa de 10 a 20 células por centímetro, para espumas com células uniformes.

O tamanho das células também influência a tensão de ruptura e o alongamento, sendo que as espumas com células menores apresentam maiores valores. Espumas com células pequenas e heterogêneas são ligeiramente mais macias que aquelas com tamanho uniforme e apresentam uma curva tensão/deformação mais linear. Esta é a razão para a injeção de excesso de ar na mistura reagente quando da fabricação de espumas de alta resiliência. O aumento da quantidade de surfactante de silicone e da velocidade de agitação resulta em diminuição do tamanho das células e no aumento do seu número. Todavia, o excesso de surfactante de silicone pode dificultar a abertura das células, enquanto uma velocidade elevada de agitação pode ocasionar nucleação excessiva durante a mistura, tornando as células demasiadamente delgadas, na etapa de crescimento, podendo causar coalescência e aparecimento de rachos na espuma.

3.6.3 - Resiliência e viscoelasticidade

3.6.3.1 - Resiliência - Para a obtenção de espumas com alta resiliência (cerca de 60%) são usados polióis poliéteres de maior peso molecular, entre 4500 e 6000, feitos com óxidos de propileno/etileno, com alto teor de hidroxilas primárias, e número de OH entre 28 e 38 mg de KOH/g.

3.6.3.2 - Viscoelasticidade - Ao contrário, as espumas viscoelásticas são aquelas que possuem baixa resiliência (<20%) (Capítulo 8), e retorno lento (5 a 15 s) após a aplicação de tensão (Capítulo 8). Para diminuir a velocidade de recuperação da espuma, é necessário aumentar as forças restritivas resultantes da combinação da viscosidade interna e amarras como as pontes de hidrogênio. Uma estrutura de células pequenas também prolonga o tempo de recuperação da espuma. As propriedades de viscoelasticidade são freqüentemente obtidas usando-se: menores índices; polióis com menor peso equivalente (maior teor de hidroxilas), junto com os convencionais; misturas de polióis com polaridades muito diferentes, como polióis éster e poliéter; ou às vezes agentes amaciantes (polióis poliéter elevado teor de EO). O resultado principal é uma temperatura de transição vítrea do segmento flexível ligeiramente abaixo de temperatura ambiente, devido ao aumento da viscosidade interna, causando propriedades de viscoelasticidade na temperatura ambiente. Temperaturas elevadas reduzem o comportamento viscoelástico, transformando a espuma viscoelástica em espuma convencional macia. Temperaturas baixas tornam a espuma viscoelástica em espuma dura. Uma espuma flexível fabricada com poliol poliéter convencional de PM = 3000 possui uma temperatura de transição vítrea (Tg) por volta de -50oC. Elevando-se a tg da espuma para acima de 0oC, através do uso de polióis de peso equivalente menor em combinação com o poliol convencional, resulta numa diminuição velocidade de retorno e da resiliência da espuma, mantendo-se a flexibilidade. Espumas viscoelásticas são produzidas com MDI, TDI-65, TDI-80, e misturas deles. Enquanto a produção de espumas viscoelásticas baseadas em MDI e TDI-65 é menos crítica, as formulações com TDI 80 tendem a ter estruturas de células fechadas, e o uso de surfactantes de silicone especiais (multi blocos lineares de siloxanos e poliéter), ou abridores de células (Capítulo 2) é importante para evitar o encolhimento.

|

Formulação

|

(% em peso)

|

Codições

de processamento

|

|

|

Poliol poliéter

|

49,4

|

Temp do molde, (oC)

|

45 - 60

|

|

Poliol polimérico

|

8,7

|

Tempo de desmoldagem,

s

|

300

|

|

Poliol poliéster

|

2,9

|

Propriedades

|

|

|

PEG 200

|

1,2

|

72

|

|

|

Reticuladores

|

0,2

|

138

|

|

| Catalizador amina terciária | 0,8 | Alongamento (%) | 107 |

|

Água

|

1,9

|

187

|

|

|

Negro de fumo (pigmento)

|

0,1

|

Suporte

de carga, 40% KPa

|

6,4

|

|

Isocianato

|

33,8

|

Histerese, %

|

40

|

|

|

|

Deformação

permanente a 50% (%), a seco

|

28

|

|

|

|

Deformação

permanente a 50% (%), úmido

|

20

|

|

|

|

VOC, ppm

|

1,30

|

|

|

|

Foging, ppm

|

400

|

3.6.4 - Propriedades de tensão

As propriedades de tensão de ruptura, alongamento e rasgo (Capítulo 8) das espumas flexíveis são superiores as requeridas na maioria das aplicações. Somente no caso de laminados têxteis e tapeçarias, que usam espuma estirada, as medidas de tensão e alongamento na ruptura são significativas. O aumento do teor de água na formulação resulta em maior formação de poliuréia e em melhores propriedades de tensão, e em geral a elevação do índice diminui à tração, rasgo e o alongamento.

As espumas flexíveis de poliuretano têm temperaturas baixas de transição vítrea, entre -35 a -55oC dependendo do tipo de poliol utilizado, sendo viscoelásticas nas temperaturas usuais de utilização. Então elas escoam (Capítulo 8) quando submetidas à tensão por longos períodos. A velocidade de escoamento, normalmente medida como a velocidade de deformação com o tempo, sob tensão constante, cresce com os aumentos da temperatura. Os testes de taxa de deformação permanente são testes de escoamento sob deformações constantes, sendo o teste padrão, conduzido a 50, 75, 90% por 22 h a 70oC. Ele pode também ser usado para determinar o tempo de cura, pois a espuma comprimida antes de todas as reações estarem completas, formará ligações cruzadas, e apresentará altas taxas de deformação. Como vimos no Capítulo 1, o escoamento macromolecular é dificultado pela existência de ligações cruzadas, e desta forma a elevação do índice ou utilização de poliol com maior funcionalidade, irão aumentar o teor de ligações cruzadas e diminuir a deformação permanente.

Os testes de fadiga dinâmica foram desenvolvidos para prever a performance ao deitar e sentar, pela aplicação de uma carga alternante, com um endentador (Capítulo 8). A fadiga é usualmente descrita como a perda de suporte de carga ou espessura em função do tempo de uso. Estudos indicam que o aumento do teor de água na formulação resulta em maior perda de suporte de carga, atribuída ao maior teor poliuréia e mais ligações hidrogênio (Capítulo 1). Resultados relativos ao efeito dos polióis são conflitantes. As espumas HR mostram melhor resistência à fadiga quando o peso molecular e funcionalidade do poliol aumentam, porém, a adição de dióis e trióis de baixo PM leva à redução da resistência à fadiga. A diminuição do teor de monol do poliol (Capítulo 1), resulta em melhor reticulação, e aumento da resistência à tensão, ao rasgo e à fadiga. Quanto ao isocianato, o aumento do teor de isômero 2,6, leva a maior formação de poliuréia e diminuição da resistência à fadiga. Índices muito superiores a 100 podem resultar em deterioração da performance. Em espumas de mesma dureza, a densidade e a histerese (Capítulo 8) são fatores que afetam a fadiga. Espumas com menor densidade têm pior desempenho, o que pode estar relacionado ao maior teor de poliuréia. Nas de mesma densidade a durabilidade será maior naquelas feitas com os polióis que proporcionem melhor histerese. Surfactantes que promovam uma boa estrutura celular com alta porosidade melhoram a resistência à fadiga, que geralmente piora quando a catálise da expansão e polimerização não foi bem balanceada, e com a utilização catalisadores de estanho.

3.6.7 - Efeito das condições atmosféricas

É bastante conhecido o efeito das condições climáticas durante a produção e estocagem, nas propriedades físicas das espumas de PU. Pressão atmosférica mais alta leva a obtenção de espuma com maior densidade, uma vez que o volume do gás é menor, e deverão ser feitas correções na formulação, como o aumento do teor de catalisador de expansão. Além disso, a umidade influencia a dureza da espuma. Após a produção do bloco da espuma, ocorrem as reações de reticulação com a formação de ligações cruzadas alofanato e biureto. Estas reações consomem o excesso de isocianato usado na formulação. Umidade atmosférica elevada levará a reação do excesso de isocianato com a umidade do ar, diminuindo o teor de ligações cruzadas e a dureza. O efeito de redução da dureza da espuma no verão é resultado do maior teor de umidade relativa no ar durante esta estação do ano. A luz solar pode causar problema de amarelecimento da espuma, mais ou menos rapidamente dependendo da intensidade da radiação. Este amarelecimento é originado pela oxidação dos grupos nas macromoléculas que contêm átomos de nitrogênio, com a formação de derivados coloridos. A tendência ao amarelecimento é maior nas espumas de poliéter do que nas de poliéster. O amarelecimento é diretamente proporcional ao índice utilizado e inversamente à densidade da espuma. Na prática, nenhuma influência negativa do amarelecimento nas propriedades da espuma é observada. Para minimizar o problema de amarelecimento da espuma pode-se empregar isocianatos alifáticos.

A resistência da espuma ao fogo é requisito em várias aplicações, e pode ser obtida pelo uso de retardantes de chama (Capítulo 2). Os mais utilizados são os fosfatos ésteres clorados, parafinas cloradas, e melamina em pó. Todavia, a incorporação pode acarretar problemas como: aumentar a possibilidade de queima em certas formulações; aumentar a quantidade de fumaça ou queima; e causar problemas de processamento, especialmente com os retardantes reativos. Os retardantes de chama alifáticos clorados e/ou os ésteres fosfatos são os mais suscetíveis de causar desbotamento e freqüentemente usa-se antioxidantes para minimizar este efeito. Os halogenetos de arila particularmente os brometos aromáticos são termicamente mais estáveis, e causam menos descoloração.

3.6.9 - Propriedades acústicas

A predominância da estrutura de células abertas, a relativamente baixa resistência à passagem do ar e as propriedades elásticas tornam as espumas flexíveis de PU especialmente adequadas ao isolamento acústico. A energia sonora é absorvida, principalmente, pela fricção do ar em movimento nos poros interconectados e, em menor grau, por um processo de relaxação da rede polimérica em vibração. Espumas de baixa densidade permitem maior penetração das ondas sonoras e minimizam a reflexão na superfície da espuma. A eficiência de absorção do som aumenta com o aumento da espessura e da área da espuma.

Em algumas aplicações, como embalagem e vestuário, é necessário minimizar a resistência elétrica da espuma de forma a minimizar a formação de energia estática. Isto normalmente é feito com a adição de aditivos como os sais metálicos ionizáveis, sais de ácidos carboxílicos, ésteres fosfatos ou misturas deles.