Os primeiros sistemas a base de poliol poliéster utilizavam um ou mais surfactantes orgânicos, normalmente não-iônicos, como nonil-fenóis etoxilados, produtos da condensação de óxido de etileno com ácidos graxos, e tenso-ativos com grupo ácido sulfônico (sal de sódio do ácido ricinoleico sulfonado). Os primeiros polímeros de silicone usados na produção de espumas de PU eram poli(dimetilsiloxanos) (PDMS) e poli(fenilmetilsiloxanos), que ainda são de importância em alguns sistemas de espumas flexíveis e semiflexíveis. Todavia, atualmente, as espumas flexíveis e rígidas são produzidas com o emprego de surfactantes a base de silicone, ou organosiloxanos, que são copolímeros enxertados de PMDS-poliéter (Figura 2.10) desenvolvidos especialmente para este propósito.

Figura 2.10 - Estruturas de surfactantes de silicone

2.4.1 - Escolha do surfactante de silicone

Para satisfazer as necessidades da formulação de PU e da técnica de aplicação, a estrutura do surfactante pode ser modificada variando-se o comprimento da coluna vertebral hidrofóbica do PDMS, bem como o número, o tamanho e a composição das cadeias pendentes hidrófilas de óxido de etileno (EO) / óxido de propileno (PO). A estrutura poliéter é capeada para assegurar a boa mobilidade do surfactante. Diferentes variáveis são usadas no projeto do surfactante de silicone para atender qualquer tipo aplicação: um maior teor de poliéter, e conteúdo de EO mais alto na cadeia do poliéter aumentam a solubilidade da água; uma cadeia de poliéter mais longa, bem como uma coluna vertebral de siloxano longa aumenta a estabilidade da espuma.

Na fabricação de blocos de espumas flexíveis convencionais, devido à baixa reatividade (mesmo com catalisadores de gelificação de estanho) do poliol poliéter com 80-100% de grupos de hidroxilas secundários, quantidades significantes de agentes de expansão são formadas antes da rede do PU estar completa. A massa se expande rapidamente, e a espuma em crescimento necessita sustentar seu próprio peso, enquanto a resistência do polímero não for suficiente, e então, o surfactante tem que estabilizar a espuma por períodos de tempo relativamente longos, enquanto a reação de cura estiver ocorrendo. Por conseguinte, sistemas poliéter convencionais necessitam de boa estabilidade e boa latitude de processo, o que é obtido com siloxanos de peso molecular alto, com poliéter de PM alto, e alto teor de EO, respectivamente. Os surfactantes empregados na fabricação de espumas flexíveis convencionais de poliéter têm PM alto (20.000 a 80.000) com cadeias enxertadas de poliéter mais longas com um maior conteúdo de PO.

Tabela 2.8 - Características dos surfactantes de silicone|

Tipo de espuma flexível |

Convencional |

HR |

Éster

|

Espuma Rígida |

|

% de siloxano |

15 – 35 |

30 - 100 |

3 – 30 |

40 - 50

|

|

No. de Si na cadeia de siloxano |

30 – 150 |

< 20 |

10 – 20 |

10 - 50

|

|

% de EO no poliéter |

35 – 55 |

0 - 100 |

70 – 100 |

50 - 100

|

|

PM do ramo de poliéter |

2500 |

200 - 1000 |

200 – 1000 |

400 - 1500

|

|

PM do surfactante |

5000 - 35000 |

500 - 1500 |

500 – 2000 |

1500 - 15000

|

|

Grupo terminal na cadeia do poliéter |

OR* |

Cl, CN, OR**, OH |

OR, OCOOH |

OH

|

Os sistemas poliéster são mais viscosos, reativos e estáveis do que os poliéter convencionais, e necessitam surfactantes de silicone de PM mais baixo, que devem prover uma estrutura celular regular, através de uma boa nucleação do ar e emulsificação dos demais componentes. Na fabricação de espumas flexíveis de poliéster são usados surfactantes de mais baixa atividade, com PM de 500 a 1.500 e cadeias de poliéter mais curtas. Os sistemas HR também são estáveis devido à alta reatividade polióis e ao uso de reticuladores. O ponto crítico aqui é mais a abertura e estrutura da célula, do que a estabilidade durante a expansão. Geralmente são empregados os surfactantes de silicone com estrutura de siloxano de baixo PM e cadeias de poliéteres também de baixo PM. Tipicamente os surfactantes usados em espumas flexíveis moldadas têm peso molecular menor, variando de 300 a 1.500. A Tabela 2.8 mostra as características de diferentes estruturas de surfactantes de silicone para espumas flexíveis de PU, e a Figura 2.11 ilustra esquemas de suas estruturas. Finalmente, os surfactantes de silicone para espumas rígidas têm uma maior atividade superficial do que os para espuma flexível. Eles têm PM variando de 1.500 a 15.000, com cadeias hidrofílicas de poliéter, predominantemente de poli (óxido de etileno), pendentes na estrutura hidrofóbica do PDMS.

|

CONVENCIONAL ÉSTER HR |

|

Figura 2.11 - Esquemas de surfactantes de silicone

Os surfactantes a base de silicones/poliéter podem ser classificados em dois grupos, dependendo do tipo de ligação envolvida. Se a ligação é entre os átomos de Si do silicone e o O do poliéter (ligação Si-O-C) o surfactante é hidrolisável, todavia, se a ligação é entre os átomos de Si do silicone e o C do poliéter (ligação Si-C) o surfactante é não hidrolisável (Figura 2.12). As espécies não hidrolisáveis são estáveis em soluções aquosas, sob condições neutras ou ligeiramente ácidas, por outro lado, os ácidos fortes, ácidos de Lewis e bases promovem facilmente a quebra da ligação Si-O-C. Para a espuma, a influência estabilizante das ligações Si-C ou Si-O-C são equivalentes. Porém, misturas de surfactantes de silicone, freqüentemente são armazenadas com aminas terciárias e água (mistura ASA) por um longo período de tempo. Nestas condições a ligação Si-O-C pode ser hidrolisada e o produto perde suas propriedades de estabilizante da espuma.

|

|

2.4.2 - Mecanismo de ação dos surfactantes

Surfactantes são moléculas que têm características estruturais que lhes permitem compatibilizar materiais com propriedades diferentes. Tipicamente, um componente no surfactante tem afinidade pela fase apolar (hidrofóbica) e o outro possui afinidade para fase polar (hidrofílica). Os surfactantes se orientam na interface das duas fases. Materiais tenso-ativos são essenciais na fabricação da maioria dos PUs celulares. Eles são particularmente úteis na fabricação de espumas de PU onde desempenham as seguintes funções: abaixamento da tensão superficial; emulsificação dos ingredientes incompatíveis da formulação; promoção da nucleação das bolhas de ar, durante a mistura dos reagentes; estabilização da espuma em crescimento, pela redução dos pontos de tensão e redução da espessura das paredes das células; e contrabalançar o efeito danoso de qualquer sólido adicionado ou formado durante a reação (por exemplo, a poliuréia precipitada durante a reação de formação da espuma flexível convencional).

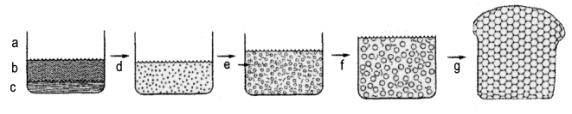

Estabilização das espumas de baixa densidade - Na formação das espumas de PU, o surfactante de silicone atua na dispersão dos reagentes; nucleação; estabilização; e na abertura das células das espumas flexíveis (Figura 2.13). Todas estas atividades têm grande impacto e afetam as propriedades físicas da espuma final. Os surfactantes de silicone desempenham os seguintes papéis durante a as etapas de mistura, derramamento e crescimento da espuma:

a) ar; b) fase poliol; c) fase isocianato;

d) mistura e nucleação; e) difusão do gás carbônico para as células; f)

crescimento das células esféricas; g) crescimento das células tetraédricas.

Figura 2.13 - Etapas de nucleação e crescimento

da espuma

Ø Dispersão dos reagentes - O primeiro passo no processo de espumação consiste em compatibilizar vários ingredientes alguns dos quais imiscíveis. O surfactante de poliéter-silicone é solúvel nos intermediários do PU de forma que funciona como emulsificante promovendo uma mistura eficiente. O grau de compatibilização do surfactante depende do teor de estruturas de silicone e poliéter que ele contém, e do teor de EO e PO na cadeia pendente do poliéter. Mais poliéter no surfactante e mais óxido de etileno no poliéter formam copolímeros com maior solubilidade em água. A boa emulsificação da mistura reagente contribui para uma melhor fluidez, e também permite aumentar o teor de agente de expansão utilizado, resultando em espumas com densidades mais baixas. A obtenção de espumas flexível de baixa densidade em caixote é particularmente difícil devido aos altos níveis utilizados de água e cloreto de metileno. A utilização de gás carbônico líquido como agente de expansão de espumas flexíveis, também é bastante crítica visto que a vaporização é extremamente rápida quando a mistura reagente é vertida à pressão atmosférica. Ambas as tecnologias requerem emulsificação superior devido aos altos níveis de agentes de expansão pouco compatíveis utilizados, enquanto uma estabilização considerável é necessária no processo espumação. Nas espumas rígidas, existe uma gama de surfactantes de silicone utilizados para emulsionar os diferentes tipos de agentes de expansão como água, pentanos, HCFC's, HFC's, etc.

Ø Nucleação - Bolhas de ar são introduzidas durante a etapa de mistura dos reagentes. Na ausência de qualquer surfactante o volume de ar introduzido é muito pequeno. As bolhas são poucas e grandes e ocorre coalescência sem a influência estabilizante do surfactante. Foi demonstrado que todas as células da espuma final estão presentes como pequenos núcleos de ar, antes da espuma começar a crescer. O número e tamanho de núcleos de ar retidos na mistura reagente são determinados pela energia mecânica fornecida no processo de mistura e pelo surfactante. A tensão superficial do surfactante aumenta o volume de núcleos de ar misturado aos reagentes e diminui a tendência do gás difundir das bolhas menores para as maiores. Isto resulta em espuma com celas melhores e mais uniformes.

Ø Crescimento das bolhas - Vários mecanismos conduzem ao crescimento de célula: 1) difusão do gás recém formado para as bolhas existentes. A reação entre água e isocianato produz gás carbônico. Simultaneamente, o calor de reação vaporiza o agente de expansão auxiliar. Muito rapidamente a solução se torna supersaturada com gás. Neste momento, o gás dissolvido começa a sair de solução. Porém, um número limitado de bolhas de ar (interface ar-líquido) limita a taxa de difusão do gás da fase líquida para as bolhas de ar. 2) expansão do gás nas bolhas devido a calor de reação. 3) difusão do gás de bolhas menores para as bolhas maiores. Uma menor tensão superficial favorece a redução da diferença de pressão entre bolhas de tamanho diferente. Isto diminui a difusão promovendo um tamanho médio de célula menor.

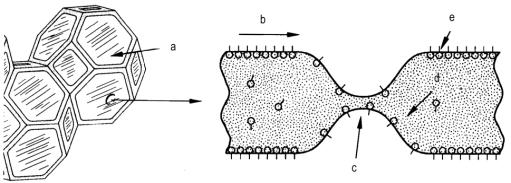

Ø Estabilização - A coalescência das células acontece quando a camada líquida que separa duas bolhas é rompida, devido a instabilidade. Depois de formadas as células na espuma em crescimento devem ser estabilizadas até que as estruturas atinjam resistência suficiente através da polimerização. Uma área delgada na parede comum destas bolhas, devido à temperatura, drenagem, e ação capilar pode conduzir a um rompimento da parede célular. Este efeito pode se propagar a outras células resultando em rachaduras, ou colapso total da espuma. O surfactante tem que atuar estabilizando ou reduzindo gradientes de tensão superficial, fazendo o líquido escoar para a área delgada, restabelecendo as espessuras originais da parede da célula (Figura 2.14).

a) janela intacta da célula; b) transporte superficial; c) área delgada com

perigo de ruptura; d) transferência de massa; e) moléculas de surfactante

Figura 2.14 - Diminuição da espessura da janela da célula

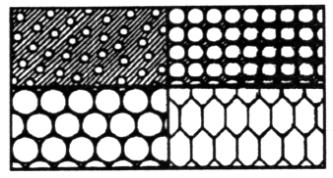

Quando se atinge uma densidade de cerca de 250 g/l, que corresponde a um volume aproximado de ar de 75%, as bolhas esféricas se tocam e o volume tetraédrico torna-se grande em relação ao volume total. Neste ponto as células esféricas tornam-se poliédricas (Figura 2.15). As faces planas deste poliedro são membranas finas mantidas por tirantes do PU. A drenagem capilar e a drenagem devido à gravidade resultam em afinamento dos tirantes. Para evitar o encolhimento das espumas flexíveis em bloco ou moldadas, a drenagem das membranas deve coincidir com o crescimento total da espuma, e algum grau de polimerização é necessário para fazer com que os tirantes poliméricos resistam à pressão do gás expandindo.

Figura 2.15 - Transição da estrutura esférica para a poliédrica

Ø Abertura das células - O processo de abertura das células é fundamental nos PU's de células abertas como as espumas flexíveis (Capítulo 3), semi-rígidas, etc. Nos processos de cura à quente para a fabricação de espumas flexíveis convencionais, é aceita a hipótese de que a abertura das células ocorre principalmente pela cristalização da fase de poliuréia, ocasionando uma ruptura mecânica do filme entre as células. O surfactante de silicone atua modificando a solubilidade da poliuréia no polímero e controlando o grau de células abertas na espuma. Por outro lado, nas espumas rígidas de PU, quando a polimerização estiver completa, as células necessitam permanecer fechadas, e nesta fase, as paredes da célula têm que resistir a pressão interna do gás.

Nos processos cura a frio de fabricação de espumas flexíveis, os polióis empregados têm reatividade muito maior. Este fato, aliado à adição de formadores de ligações cruzadas conduz a uma morfologia diferente, na qual os segmentos de poliuréia estão mais dispersos no polímero. Devido a esta morfologia particular que resulta numa estrutura celular esférica mais resistente, a abertura mecânica das células é desprezível. Todavia, sem um eficiente mecanismo de abertura das células, a espuma produzida sofrerá encolhimento após a desmoldagem. Um método consiste em utilizar a solubilidade do surfactante no PU. Com a elevação da temperatura e aumento da polaridade, alguns surfactantes se tornam insolúveis e se separaram do PU. Neste ponto a concentração do surfactante é tal que a tensão superficial tende a zero. A elasticidade de Gibbs da espuma, que é proporcional ao gradiente de tensão superficial, se torna zero e ocorre a ruptura do filme.

Sistemas microcelulares e sólidos - Sistemas microcelulares e formulações RIM podem ser constituídos de: um poliol básico que pode ser um poliol poliéter difuncional, e/ou trifuncional ou um poliéster linear; um extensor de cadeia, catalisador; e agente de expansão. Os isocianatos são baseados em MDI, e são difuncionais ou possuem modificação carbodiimida, ou prepolímeros. Normalmente estes materiais reagem em duas etapas: primeiro, o extensor de cadeia reage com o isocianato formando os segmentos rígidos; então, a reação entre o poliol e o isocianato começa, resultando na formação de segmentos flexíveis que unem os segmentos rígidos, formando uma estrutura de domínios segregados. Se peças de espuma bastante densas tiverem que ser produzidas, este tipo de sistema pode ser processado sem adição de qualquer agente de expansão. O processamento destes sistemas resulta na formação de estruturas de microcelulares. A forma das células nestas estruturas é principalmente esférica quando a densidade de espuma estiver acima de 250 kg/m3 (Figura 2.15), abaixo deste valor, a estrutura da célula se torna poliédrica e é termodinamicamente mais instável.

Surfactantes orgânicos e de silicone são frequentemente adicionados para promover a mistura e emulsificação, todavia normalmente não é necessária estabilização durante a espumação, pois a velocidade de reação é suficientemente alta para promover a estabilidade. Somente algumas aplicações de elastômeros microcelulares necessitam o uso de surfactantes, como na produção de solados de sapatos. Os sistemas poliéster para solados usam os surfactantes de silicone (semelhantes aos usados nos sistema de espuma rígida), com alto teor de EO, para promover e emulsificação do extensor de cadeia no poliol e evitar a separação durante a estocagem. Nos sistemas poliéter para solados, como o extensor é solúvel, são usados surfactantes de silicone (semelhantes aos usados nas espumar HR), para promover a mistura e a estabilidade durante o preenchimento do molde. Os surfactantes orgânicos e de silicone são também adicionados nos sistemas de dois componentes para revestimento elastomérico por spray, para promover a mistura dos dois componentes, e reduzir a tensão superficial e permitir o escape do ar e do gás carbônico gerado. Os principais efeitos dos surfactantes são:

Ø Etapa de nucleação - Para a obtenção de espuma com estrutura celular fina é necessária a formação de muitas bolhas pequenas de ar, ou muitos centros de nucleação; isto é, o ar misturado nos sistemas tem que ser disperso de uma forma fina, e homogênea. Como acontece com os sistemas de espumas de baixa-densidade, mesmo em condições de supersaturação do gás não ocorre nucleação adicional. Em outras palavras, todas as células da espuma final já têm que existir como bolhas de gás no começo do processo de espumação. Os reguladores de célula são materiais tenso-ativos úteis para esta aplicação são dimetilsiloxanos de cadeia curta. Estes siloxanos são muito móveis e, devido à baixa tensão superficial, cobrem rapidamente todas as superfícies dos líquidos incompatíveis, bem como das minúsculas bolhas de ar. Este normalmente é só um efeito intermediário, até que a reação forme suas próprias espécies emulsificantes e os retículos formados assumam o papel de sustentar as bolhas. Na espuma final, o efeito regulador de célula é reconhecido pela formação de uma estrutura celular fina e regular. Isto melhora propriedades como firmeza e fadiga e, em solados os resultados do ensaio Ross-flex. Reguladores de célula são aplicados em sistemas de espuma com pele integral para solados a base de sistemas poliéter e poliéster. Todavia, na produção de entressolas a base de sistemas poliéster os reguladores de célula podem formar uma estrutura com células mais fechadas e causar encolhimento.

Ø Dispersão do ar - Em alguns sistemas RIM com alta reatividade e nenhum agente de expansão, há a necessidade de uma carga de ar de 40-50% no fluxo de recirculação das máquinas. Isto gera dentro do molde depois da injeção da mistura líquida uma pressão interna elevada necessária para prevenir afundamentos e vazios. Estes defeitos aparecerão sempre que a pressão interna diminuir muito depressa. Quimicamente, os aditivos para nucleação são polidimetilsiloxanos modificados com poliéter que agem como os reguladores de célula, dispersando o ar misturado no sistema. Esta boa dispersão é necessária para dissolver o gás no caso de aumento da pressão. Assim, por meio do surfactante de silicone a quantidade de gás no sistema é controlada e fica elevada devido à pressão alta na saída. O ar dispersado no sistema causa uma elevação da pressão na peça moldada, durante o tempo no molde e depois da desmoldagem. Assim são evitados afundamentos e é alcançada melhor estabilidade dimensional.

Ø Promotor de fluxo - Melhor fluidez durante a expansão, enquanto a mistura reagente ainda está líquida é necessária em moldes com perfis complexos, com caminhos do fluxo longos e passagens estreitas, como no caso de alguns sistemas RIM com pele integral de densidade alta. A adição de siloxanos organo modificados apropriados torna isto possível, através do aumento dos núcleos de ar dispersos, e estabilização do ar na corrente de recirculação. É muito importante que a dispersão do ar no poliol seja estável para evitar coalescência muito cedo quando a mistura tiver que passar por obstáculos ou caminhos estreitos. A utilização de promotores de fluxo pode tornar possível economizar algumas matérias-primas, e reduzir o peso das partes.

Ø Emulsificante - Os surfactantes tornam compatíveis os ingredientes não miscíveis do componente poliol quando estes são misturados, e quando o poliol e o componente isocianato se encontram na cabeça misturadora, e tem tempo suficiente para se separar dentro do molde, nos sistemas com longos tempos de processamento como nos elastomeros moldados por vazamento. Este efeito é explicado pela redução da tensão interfacial entre as matérias-primas imiscíveis. Elastômeros moldados por vazamento podem apresentar heterogeneidades, que desaparecerão se forem adicionados polidimetilsiloxanos ou copolímeros de polieter/polisiloxano. Os dois tipos de copolímeros de poliéterpolisiloxano, com predominância da parte de siloxano ou da parte poliéter, respectivamente, são os normalmente utilizados e atuam da mesma forma.