Cargas particuladas ou fibrosas (Tabela 2.9) são usadas nos PU's, para reduzir custo, e aumentar a dureza e estabilidade térmica. Também podem atuar como retardante de chama, diminuir a absorção de água em espumas, e agir como abridores de células. Materiais sólidos inorgânicos usados em formulações de espuma incluem: carbonatos, sulfato de bário, sílicas, fibras de vidro, alumina hidratada, etc.

Tabela 2.9 - Cargas mais usadas e suas aplicações em PU|

Carga |

Teor %

|

Aplicação / comentários |

|

Carbonato de cálcio |

05-30

|

Uso geral, para reduzir custo |

|

Sulfato de bário |

05-50

|

Espumas flexíveis e semi-rígidas, para absorção de som |

|

Fibras de vidro |

10-50

|

Espumas rígidas e elastômeros (RIM) |

|

Sílicas |

01-10

|

Selantes, adesivos e elastômeros |

|

Micro esferas de vidro |

02-30

|

Espumas rígidas, elastômeros microcelulares |

| Melamina |

05-40

|

Espumas flexíveis, como retardante de chama |

| PET micronizado |

05-40

|

Espumas flexíveis, para aumentar a dureza |

| Negro de fumo |

01-05

|

Compostos elastoméricos (abosovedor de UV) |

Nas espumas flexíveis, as cargas são usadas para aumentar o peso e a resistência à compressão e reduzir a inflamabilidade. Espumas flexíveis que empregam cargas orgânicas como polióis poliméricos (copolímeros de estireno-acrilonitrila),polóis PHD (Capítulo 1) ou PET micronizado alcançam as especificações de resistência ao fogo, requeridas para o uso em colchões e estofados. As com melamina, como carga retardante de chama, passam nos testes de fonte de ignição. Para as espumas de baixa densidade, é melhor usar melamina constituída de partículas finas, pois, o efeito retardante de chama é aumentado pela melhor distribuição da melamina incorporada na estrutura de célula da espuma. Em geral, espumas de densidades mais baixas exigem níveis mais altos de melamina para passar no teste de resistência à chama.

Nas espumas flexíveis em bloco, as cargas inorgânicas como sulfato de bário e carbonato de cálcio são usadas, para aumentar a densidade, o suporte de carga, e para reduzir o custo. As concentrações, normalmente variam de 20 a 150 partes por cem partes em peso de poliol. O uso de cargas inorgânicas tem desvantagens incluindo: dificuldade de preparar e manter a dispersão; problemas de remoção do ar retido; dificuldade de misturar e bombear a lama de carga / poliol; perda de propriedades físicas da espuma; dificuldade de processamento nos diversos tipos de máquinas de espumação; e, devido à natureza abrasiva, maior desgaste dos componentes das máquinas.

Nas espumas rígidas, as cargas minerais também são usadas em painéis, para reduzir custos, e aumentar a resistência à compressão. Normalmente são adicionadas cargas finamente divididas com um tamanho de partícula que varia de alguns mícrons até aproximadamente 100 mícrons, dispersas no componente poliol. Algumas cargas minerais de baixo custo como argilas, caulins, e silicatos de alumínio que contêm tanto água livre como combinada podem ser utilizadas, todavia são difíceis de secar de forma reprodutível e econômica. Deve ser tomada a precaução de secar as cargas ou conhecer o teor de água para ser considerado nos cálculos da formulação da espuma.

Cargas fibrosas são reforçantes. Elas aumentam a dureza e a faixa de temperatura de utilização das espumas rígidas, espumas integrais e produtos RIM flexíveis. O grau de reforço obtido depende da resistência da fibra, concentração, do módulo e tipo de matriz polimérica, da adesão interfacial, da força de cisalhamento na interface de fibra / polímero, e da orientação das fibras. Fibras de vidro são as mais usadas. Cada fio típico de fibra de vidro contém mais de 200 filamentos, de cerca de 10 mícrons de diâmetro e um maço de fios conterá até 6.000 filamentos. Mantas pré-formadas também são usadas, porém são mais caras que as fibras cortadas, mas são mais fáceis de usar e requererem equipamentos menos sofisticados. Fibras de carbono são menos usadas devido ao maior custo, todavia aumentam tanto a dureza quanto a tensão de ruptura do PU.

Na presença de oxigênio e com a aplicação de calor suficiente, os PU's queimarão como todos os materiais orgânicos. O estado físico do polímero é extremamente importante, e as espumas flexíveis de baixa densidade, com células abertas têm área superficial maior e alta permeabilidade ao ar, e assim queimarão mais facilmente, do que os PU's sólidos.

Os retardantes de chama são utilizados para retardar a ignição, e diminuir a velocidade de queima e formação de fumaça, sendo avaliados em testes conduzidos em pequena escala, sob condições controladas. Os retardantes de chama devem atender exigências, tais como ser compatíveis com a mistura de matérias-primas e aditivos, e não migrar para a superfície dos produtos acabados. Além disso, as propriedades mecânicas dos produtos devem ser afetadas o mínimo possível e, no caso de queima, devem formar pouca fumaça e nenhum produto tóxico. A escolha do tipo de retardante de chama para qualquer PU depende da aplicação, e das normas que governam aquela aplicação.

Teoria do processo de queima - A queima é um processo macroscópico com vários estágios e alguns dos mecanismos desconhecidos. O calor decompõe o material orgânico na superfície através de um processo endotérmico. São formados produtos de pirólise que reagem exotermicamente com o oxigênio formando espécies altamente reativas. Estes radicais livres são responsáveis pela degradação acelerada da superfície polimérica. O balanço energético positivo alimenta o processo endotérmico na superfície e a combustão prossegue. É aceito que os radicais livres H· e HO· formados pela decomposição do material orgânico sejam os responsáveis pelo início e prosseguimento do processo de queima. De acordo com a teoria, durante a decomposição da superfície do PU os compostos halogenados são decompostos e os radicais livres halogênicos formados, penetram nos gases de pirólise, reagindo com os radicais livres oriundos do processo de queima interrompendo desta forma a reação em cadeia. Os compostos fosforados podem iniciar uma quebra catalítica do PU e através de reações de desidrogenação e desidratação conduzindo a uma estrutura carbonizada protetora que impede a saída dos gases de pirólise, interrompendo desta forma o ciclo de queima.

Tabela 2.10 - Retardantes de chama para PU's| Retardantes de Chama Líquidos | Aplicação |

| tri(2-cloroisopropil) fosfato (TCPP) | uso geral |

| tri(2-cloro-1-(clorometil)etil) fosfato (TDCP) | uso geral |

| tri(2-cloroetil) fosfato (TCEP) | espumas rígidas e revestimentos |

| 2,2-bis(clorometil)propileno-bis(bis(2-cloroetil) fosfato) V6 | espumas flexíveis, rígidas e moldadas |

| dietil-N,N-bis(2-hidroxietil)amino etil fosfonado (HEAEP) | reativo para espumas rígidas |

| trietilfosfato (TEP) | não halogenado para PU flexíveis e rígidos |

| dimetil metilfosfonato (DMMP) | não halogenado para espumas rígidas, elastômeros e revestimentos |

| dietil etilfosfato (DEEP) | não halogenado para espumas rígidas e flexíveis |

| oligômero de alquilfosfato (OAP) | não halogenado para espumas flexíveis moldadas |

| Retardantes de Chama Reativos | Aplicação |

| Dibromopropanol | |

| Poliolpolieter bromado (diiol/triol) | espumas rígidas, elastômeros e revestimentos |

| Diester/éter diol do anidrido tetrabromoftálico | espumas rígidas, elastômeros e revestimentos |

| Diol do tetrabromoftalato | espumas rígidas,RIM, elastômeros, adesivos, revestimentos e fibras |

| Anidrido tetrabromoftálico | espumas rígidas |

| Retardantes de Chama Sólidos | Aplicação |

| Amônio polifosfato | espumas flexíveis e elastômeros |

| Melamina | espumas flexíveis |

| Alumina trihidratada | uso geral (supressor de fumaça) |

Espumas flexíveis - Nas espumas flexíveis de PU, os retardantes de chama líquidos mais usados são os ésteres fosfatos clorados (TCPP, TDCP), em teores de 5% a 10%. Eles têm efeito na redução da ignição das espumas por fonte pequena de calor, e mostram diminuições marcantes na taxa de queima, sem efeitos adversos na processabilidade do sistema e nas propriedades da espuma. Os retardantes de chama reativos não são usados devido à problemas de processo com aumentar a quantidade de fumaça ou queima. Os retardantes de chama sem halogênio (TEP, DEEP, DMMP, OAP, etc) são usados para atender requisitos relativos as recentes normas de segurança. Dentre os retardantes de chama sólidos, a melamina com superfície tratada, é a mais usada em teores de 15% a 30% . Na fabricação de espumas flexíveis para estofados, a melamina se apresenta como uma alternativa de baixo custo, menos densa, e efetiva quando usada junto com retardantes de chama fosfatados, como o polifosfato de amônio. A melamina derrete e forma tanto um ambiente gasoso não inflamável, quanto uma barreira fundida que ajuda a isolar a espuma de PU da chama.

Os retardantes de chama líquidos, apesar da facilidade de mistura e a compatibilidade, podem apresentar problemas como a volatilidade. Blocos grandes alcançam temperaturas internas de 160oC ou mais durante a cura, e líquidos voláteis podem migrar, afetando a inflamabilidade do centro do bloco. A adoção de critérios de envelhecimento em testes de inflamabilidade previne este problema. Outro problema, relacionado a exotermia durante a cura da espuma, é a descoloração causada pela estabilidade térmica inadequada de retardantes de chama líquidos. Esta descoloração ou queima é mais proeminente quando retardantes de chama contendo halogênio alifático é usado. É aceito que possivelmente a acidez devida a desidrohalogenação catalisa a reação de oxidação do poliol e, neutraliza os catalisadores de estanho e amina, reduzindo a velocidade cura. A hidrólise dos retardantes de chama também pode ser um problema, particularmente nas espuma de PU base poliéster, mais susceptíveis à hidrólise em temperatura elevada.

Retardantes de chama sólidos são utilizados especialmente devido ao baixo custo. Possuem a desvantagem da necessidade de serem dispersos previamente em um outro componente do sistema, e o fato de serem mais abrasivos, diminuindo a vida útil dos equipamentos. Exemplos são: PVC em flocos ou pó, polifosfato de amônia, trióxido de antimônio, alumina trihidatada, óxido de decabromodifenila, e melamina. Os mais usados em espumas flexíveis são melamina e alumina hidratada adicionados em teores entre 15 e 150 ppp de poliol. A melanina tem baixo custo é pouco densa e muito efetiva junto com retardantes líquidos. Ela funde e forma tanto uma atmosfera não inflamável quanto uma barreira fundida que ajuda a isolar a espuma do fogo. O hidróxido de alumínio perdendo água entre 180 e 200°C rouba calor do sistema e forma uma camada protetora através do óxido de alumínio resultante.

Espumas rígidas - Dependendo do requisito, do custo, e da processabilidade, poder ser utilizados os retardantes de chama reativos e os não reativos. O mais empregado é o TCPP, que é um líquido estável, fácil de processar, tendo baixa viscosidade e altos níveis de halogênio e fósforo. Quando normas de segurança exigem sistemas livres de halogênio, são usados os retardantes de chama TEP, DEEP, DMMP e OAP. Níveis típicos são 3 a 10%. Os retardantes de chama reativos não apresentam problemas de migração e os mais usados incluem polóis poliésteres aromaticos bromados e o não halogenado dietil-N,N-bis(2-hidroxietil)amino etil fosfonado (HEAEP). Os retardantes de chama sólidos de menor custo também são utilizados, todavia têm a desvantagem de: precisarem ser dispersos em outro componente; encurtarem a vida das bombas e equipamentos de dosagem, devido à natureza abrasiva; e geração de fumaça na combustão. O mais usado é o polifosfato de amônio.

Outras aplicações - Em outras aplicações são usados os aditivos mencionados mais cargas sólidas como carbonato de cálcio, sulfato de bário e alumina trihidratada. A adição de alumina trihidratada promove redução da inflamabilidade, e minimiza a formação de fumaça na queima, resultante da adição do fosfato orgânico halogenado. O hidróxido de alumínio, em temperaturas acima de 200oC, perde água e forma óxido de alumínio. Sua efetividade é devida ao fato de que: a perda endotérmica de água retira calor do sistema; o vapor de água formado dilui o gás formado pela queima do polímero; e o óxido de alumínio forma uma camada protetora isolante protegendo o PU. Todavia, para se obter efeito antichama são necessários elevados teores, da ordem de 40%, o que pode comprometer as propriedades do produto.

Normas brasileiras - Existem normas brasileiras para flamabilidade que todavia não são regulamentadas por lei. Para edificações, em alguns casos é exigida a IT-10 (baseada na NBR-9442) regulamentada pelo corpo de bombeiros e que diz respeito ao comportamento ao fogo de materiais poliméricos. Para testes de flamabilidade em painéis de espuma rígida de PU (Capítulo 5 ) a norma utilizada é a 10:501.07-2.2 de 2006 da ABNT, baseada na ISO 11925-2/2002. Para as espumas flexíveis de PU utilizadas em colchões e estofados é utilizada a NBR 9178 baseada na FMVSS-302 (para espumas automotivas), para a determinação das características de queima e a NBR 9089.

Produtos tóxicos gerados na queima - Produtos tóxicos são gerados na queima dos materiais naturais e sintéticos. A composição é governada pela probabilidade de ignição, taxa de expansão de chama, liberação de calor e taxa de formação de fumaça e gases da combustão, inclusive depleção do oxigênio. O monóxido de carbono (CO) é o composto tóxico mais abundante em incêndios envolvendo tanto poliuretanos quanto os materiais naturais, sob a maioria das condições de combustão. Neste contexto, a toxicidade aguda dos materiais sintéticos e naturais parece ser mais semelhante que diferente. A espuma de poliuretano é combustível e pode queimar se exposta a uma chama aberta. A decomposição pelo fogo pode produzir principalmente monóxido de carbono, e óxidos de nitrogênio e traços de cianeto de hidrogênio (HCN). Em 4000 experimentos com vários materiais, sob condições diferentes de fogo, foi demonstrado que em 92% dos casos, a letalidade é causada pelo monóxido de carbono, 2% por ácido clorídrico (formado na queima de materiais clorados como o PVC), e 2% por causas desconhecidas. Somente em quatro por cento de todos os casos, foi reconhecido um efeito combinado de HCN e CO como a contribuição principal à toxicidade animal. Isto não corresponde à grande quantidade de nitrogênio contida nos materiais testados. Desta forma, sob condições de teste comparáveis, a toxicidade aguda das emissões causadas pela queima das espumas de poliuretano está tipicamente na mesma ordem da toxicidade causada por materiais combustíveis que não contêm nitrogênio.. Estudos indicam que as principais ameaças imediatas em situações de fogo são: o monóxido de carbono, substâncias químicas orgânicas irritantes presentes na fumaça, depleção do oxigênio e o calor. Monóxido de carbono foi considerado como o principal produto tóxico em incêndios modernos. Todavia, é mais complexo de determinar a contribuição do cianeto. O teror de cianeto no sangue em vítimas de fogo parece ter aumentado durante os anos, entretanto o papel do cianeto na toxicidade aguda foi difícil de estabelecer. Análise de cianeto em sangue de vítimas de fogo é bem mais complexa do que a da carboxihemoglobina. A concentração de cianeto de sangue pode diminuir ou pode aumentar em amostras que não foram preparadas ou armazenadas corretamente.

2.7 - Agentes antienvelhecimento

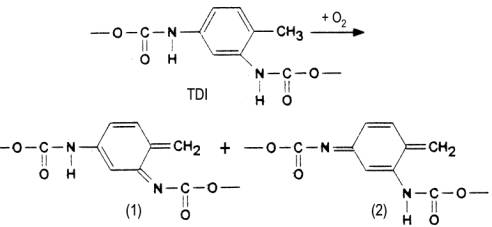

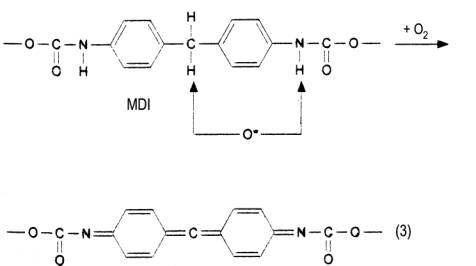

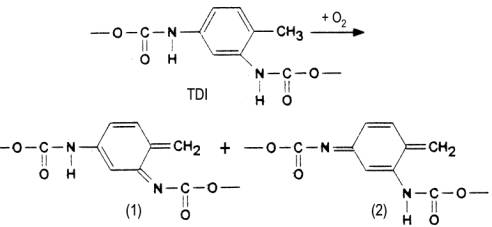

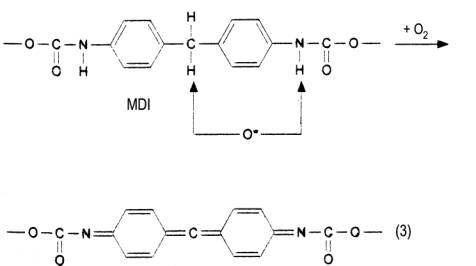

Como a maioria dos materiais poliméricos os PU's também são suscetíveis ao envelhecimento e as propriedades físicas normalmente são influenciadas negativamente. Por exemplo, os PU's estão sujeitos à degradação por radicais livres formados por calor ou radiação ultravioleta e os PU's base poliéster são mais suscetíveis à hidrólise (Capítulo 1). Todavia, o amarelecimento após exposição à luz, dos PU's feitos com isocianatos aromáticos, devido a formação de estruturas quinônicas (Figura 2.16), é somente um efeito de envelhecimento estético que não produz nenhuma perda de propriedades mecânicas. Agentes de proteção à luz, como hidroxibenzotriazolas, tiocarbamato de dibutil zinco, 2,6-di-tert butilcatecol, hidroxibenzofenonas, aminas impedidas e fosfitos têm sido usados para melhorar a estabilidade do PU à luz.

|

|

Os PU's são suscetíveis à degradação pelos radicais livres formados por calor ou exposição à luz ultravioleta. A autoxidação (Figura 2.16) pode ser iniciada pelo calor, radiação UV de alta-energia, tensão mecânica, resíduos de catalisador, ou por reação com outras impurezas. São inicialmente gerados radicais livres (etapa 1) que reagem rapidamente com o oxigênio para formar os radicais peróxidos (etapa 2). Estes radicais peróxidos podem reagir com o polímero formando os hidroperóxidos (etapa 3). Pela exposição ao calor ou luz, os hidroperóxidos se decompõem para formar mais radicais que podem realimentar o processo em cadeia de degradação do PU (etapa 4).

Figura 216 – Degradação dos PU’s

Os diferentes tipos de antioxidantes interrompem o processo de degradação de formas diferentes conforme sua estrutura. Os chamados antioxidantes primários, como os fenóis estericamente impedidos, agem principalmente na etapa 1, reagindo rapidamente com os radicais peróxidos (ROO·) interrompendo a reação em cadeia. Outro tipo de antioxidante primário é constituído pelas arilaminas secundárias, as quais são mais reativas com o radical peróxido do que os fenóis impedidos. O sinergismo entre as arilaminas secundárias e os fenóis impedidos leva à regeneração da amina pela reação com o fenol (Figura 2.17).

Os estabilizadores do tipo fosfito (chamados antioxidantes secundários) decompõem o hidroperóxido, agindo na etapa 4, formando um composto não reativo. Os antioxidantes secundários apresentam sinergismo com os antioxidantes primários.

Tradicionalmente usadas como foto estabilizadores, as aminas impedidas (HAS) em alguns casos podem contribuir para a estabilidade térmica do PU e capturar o radical peróxido de forma tão eficaz quanto os fenóis impedidos. O PU está sujeito à degradação quando exposto à luz UV natural ou artificial. A degradação resulta em descoloração, podendo ocorrer perda de propriedades físicas. Inicialmente no mecanismo de foto-degradação, o polímero absorve a radiação UV que excita as espécies absorvedoras, elevando seus elétrons a um nível de energia mais alto (R para R*). Se a molécula não retorna ao seu estado fundamental, pode ocorrer cisão homolítica e a formação de radicais livres (R* para R·). Os radicais livres formados durante a fotólise reagem com o oxigênio para formar os radicais de peróxidos (ROO·), e os passos subseqüentes são semelhantes aos descritos na Figura 2.15. Há duas classes de foto estabilizadores: 1) Os absorvedores de UV que protegem contra a foto degradação competindo com o polímero na absorção da luz ultravioleta; 2) Os estabilizadores de luz a base de aminas impedidas (HALS), cujo mecanismo de estabilização envolve uma eficiente captura dos radicais livres com regeneração subseqüente das espécies estabilizadoras ativas.

Dependendo do tipo usado, a adição de antioxidantes pode resultar em efeitos colaterais indesejáveis. Os antioxidantes fenólicos (especialmente o BHT) podem migrar e sob certas condições, causar manchamento. O amarelecimento acontece quando produtos alcalinos forem usados. Enxágüe ou tratamento ácido junto com luz solar pode reduzir ou eliminar a cor. Os antioxidantes a base de aminas secundárias também podem contribuir para a descoloração. Tio-ésteres podem reagir com os óxidos de nitrogênio (fumaça) e formar compostos com cor laranja ou vermelha. Finalmente, certos antioxidantes a base de fosfito apresentam instabilidade hidrolítica e podem se decompor, formando ácido fosfórico danoso, durante o armazenamento prolongado de soluções de poliol.

O método habitual de colorir os PUs consiste em adicionar, na mistura reagente, pastas, feitas com polióis ou plastificantes, e pigmentos inorgânicos ou orgânicos. Agentes de coloração inorgânicos típicos incluem dióxido de titânio, óxidos férricos e óxido de cromo, bem como o negro de fumo. Os corantes orgânicos são do tipo azo/diazo, ftalocianinas e dioxazinas. Problemas típicos encontrados com estes corantes incluem: viscosidade alta, tendências abrasivas, instabilidade e chamuscamento da espuma, migração da cor, e a gama de cores disponíveis. O material mais usado para dar cor é o negro de fumo em níveis de 0,1 parte por 100 partes de poliol, usado também para proteção contra a descoloração da superfície da espuma causada pela luz UV.

A maioria das espumas flexíveis de baixa densidade é codificada pela cor durante a fabricação para identificar o tipo e a densidade. As espumas para laminados têxteis e embalagem podem ser coloridas para satisfazer exigências da aplicação. As espumas rígidas, feitas com MDI polimérico de cor marrom, são vendidas revestidas por materiais opacos, e são produzidas sem adição de corantes. Os PU's baseados em isocianatos aromáticos tendem a amarelar sob exposição à luz do dia. Assim, para esconder falhas no revestimento de artigos de PU com pele integral (Capítulo 4), espumas microcelulares, e produtos RIM, causadas pela radiação UV, deve ser utilizada pigmentação com negro de fumo ou absorvedores de radiação UV (Capítulo 2.6).

A excelente adesão dos PU's a outros materiais levou a sua grande utilização em adesivos (Capítulo 7). Todavia, esta propriedade é prejudicial nos PU's moldados, sendo necessária a aplicação de desmoldante para a remoção da espuma do molde. A eficiência do desmoldante depende menos da quantidade aplicada do que da uniformidade da camada. A força por área, necessária para abrir o molde, pode ser usada como parâmetro para avaliar a eficácia do desmoldante. Para a escolha do melhor desmoldante, é importante o conhecimento básico do sistema de PU, do tipo de material do molde, natureza e geometria da superfície. A adesão á superfície do molde decresce com o aumento da reatividade e da densidade da espuma, devido ao menor tempo de contato com o componente isocianato.

Desmoldantes externos - Os desmoldantes externos são os mais utilizados e podem ser aplicados por diferentes técnicas, devendo ser incompatíveis com os materiais processados. Além disso, eles devem ter uma baixa tensão superficial para permitir a formação de filmes contínuos, homogêneos e delgados, com baixa energia superficial. Estes filmes não devem ter nenhum grupo reativo e devem ser quimicamente inertes, porém, alguns grupos polares são necessários para se alcançar a eficiência desejada.

Várias técnicas estão disponíveis para otimizar a aplicação ou a remoção do desmoldante. Os produtos a base de ceras, sabões ou óleos são melhor aplicados por spray no molde aberto, com um sistema de ventilação eficiente. Em geral, as partes desmoldadas devem ser submetidas a tratamento posterior para a remoção dos resíduos (desengraxe), que é mais fácil no caso do desmoldante à base de cera do que no à base de silicone. Este procedimento é indispensável se a parte acabada for pintada posteriormente. A remoção dos resíduos de desmoldante do molde deve ser feita a cada um ou dois turnos de produção. Isto é feito com solventes, como DMF, N-metilpirolidona, etc (esfregando com trapos encharcados), ou com limpadores (cleaners) oferecidos pelos fabricantes do desmoldante (na forma de spray, líquidos, ou pastas).

Não há nenhuma alternativa universalmente aceita, e o melhor desmoldante deve ser encontrado através de testes nas condições de produção. Desmoldantes a base de combinações de ceras com siloxanos são usados em: peças com pele integral para a indústria automotiva, como volantes, painéis, apoios de braços, etc; e em espumas microcelurares e rígidas de alta densidade, como gabinetes de computadores ou caixas eletrônicos. Variando-se a relação de ceras e silicones pode-se alterar o acabamento da peça, desde totalmente fosca até brilhante. A escolha entre desmoldante base água ou solvente depende das características do processo e da peça. O uso de solventes que destroem a camada de ozônio, em particular os hidrocarbonetos halogenados e os CFC's, sofre diversas restrições ambientais.

Desmoldantes base água - Eles obedecem àsnormas ambientais e a quantidade aplicada é menor devido a sua maior concentração. Eles têm como desvantagem o ponto de ebulição da água mais elevado, e a sua reatividade com os isocianatos, o que pode causar formação de pele (células fechadas), que aumenta a rigidez, no caso de espumas flexíveis moldadas. O uso de desmoldante base água é adequado na produção das espumas flexíveis moldadas a quente, graças à maior temperatura do molde que permite a evaporação da água. As propriedades físico-químicas da água comparadas a de outros veículos voláteis, como os hidrocarbonetos alifáticos, hidrocarbonetos clorados, ou CFC's, dificulta o uso destes sistemas em alguns casos, sendo indicados para temperaturas acima de 50°C. Nas espumas flexíveis moldadas a quente, o desmoldante mais usado consiste de cera suspensa em água, neste caso os produtos a base de silicone agem como antiespumantes causando defeitos.

Desmoldantes base solvente - É uma tecnologia mais antiga e ainda bastante utilizada. Os hidrocarbonetos como éter de petróleo, isoparafinas, etc são os solventes normalmente utilizados. A despeito dos preços favoráveis, em relação aos dos solventes clorados, são inflamáveis e têm taxas de evaporação mais lentas. O éter de petróleo incolor, inodoro, com ponto de ebulição de cerca de 25oC se estabeleceu como o veículo mais utilizado. Solventes contendo cloro, como o cloreto de metileno, sofrem restrições ambientais em diversas regiões, embora o uso de cloreto de metileno, distintamente do 1,1,1-tricloroetano e CFC 11, não tenha sido tão proibido.

Nos desmoldantes usados nas espumas flexíveis moldadas a frio, uma quantidade pequena de cera está suspensa em um solvente de baixo ponto de ebulição, como éter petróleo. Quando o desmoldante é borrifado no molde quente, o solvente de baixo ponto de ebulição evapora, resultando na formação de um filme que previne a aderência do PU na superfície do molde. Os desmoldantes base solvente com baixo teor de sólidos possuem 97% de solvente que é liberado na atmosfera durante a aplicação e também tem maior VOC (valor de consumo de oxigênio).

Nos sistemas microcelulares, como solados de sapato são preferidos os desmoldantes à base de óleo de silicone, em solventes como isoparafinas. Eles atendem as condições anteriormente mencionadas de uma forma ideal, possuindo a proporção necessária de grupos polares para uma eficiência apropriada, alcançada pela modificação dos siloxanos com grupos orgânicos. Além de boa desmoldagem, os desmoldantes baseados em silicone proporcionam boa compatibilidade com as pastas de corantes usadas nos sistemas para solas de sapato. Como os filmes são líquidos, não é possível a formação de uma camada dura nos moldes. A viscosidade dos siloxanos pode ser reduzida de forma que eles ficam voláteis. O resultado é que a superfície do molde fica quase livre de qualquer desmoldante. Esta técnica tem êxito especialmente nos PU's base poliéster.

Os desmoldantes base solvente com alto sólido têm VOC menor do que o a base solvente com baixo teor de sólidos, devido à redução do nível solvente para 85-92%. Se nós considerarmos a aplicação de uma quantidade igual de desmoldante, nós teríamos uma redução teórica de 70-80% no VOC. Embora, na prática, seja muito difícil controlar o nível de aplicação e o excesso utilizado resulta em aumento do VOC. No caso dos desmoldante base água com alto teor de sólidos, uma parte do hidrocarboneto é substituída pela água, todavia mantendo as propriedades dos alto-sólidos normais. Porém, a substituição só é recomendável se as emissões de solventes têm de ser ainda mais reduzidas, em relação aos desmoldantes com alto sólidos normais.

Pastas - A história dos desmoldantes na indústria de PU começou com as pastas, como as ceras de assoalho, que ainda hoje são usadas amplamente. Pastas com as mais diversas composições e durezas, também são usadas em muitas aplicações em que o tempo de evaporação não é um problema. Os solventes orgânicos foram substituídos pela água em muitos setores. Muitos desmoldantes base água só são usados junto com pastas base água como base (primer). Os primers base solvente freqüentemente causam defeitos na peça acabada.

Desmoldantes internos - Do ponto de vista do processador, o processo ideal só utilizaria desmoldantes internos, bastante usados em formulações RIM, adicionados ao componente poliol. Contudo, o uso de desmoldantes esternos, permanece uma necessidade. Normalmente, é possível alcançar 20-100 demoldagens até o desmoldante externo ter que ser reaplicado.

Sabões metálicos como estearato de zinco, óleos base éster, ceras, e siloxanos são exemplos de produtos utilizados. Estas substâncias são insolúveis nas resinas e devem ser dispersas homogeneamente. Durante a formação do PU, estas emulsões ou dispersões são quebradas e os ingredientes ativos migram para a superfície, formando um filme delgado. Este filme age como uma barreira e previne a formação de interações físicas e químicas, entre a espuma e o molde, provendo uma camada desmoldante para a peça.

Os siloxanos, usados como desmoldante interno, também podem atuar como potentes aditivos de des-nucleação ou mesmo antiespumantes (defoamers). Eles reduzem consideravelmente a nucleação de forma que a dispersão do ar fica limitada a 20%. Os desmoldantes internos, baseados em substâncias orgânicas puras não apresentam esta desvantagem, por outro lado, são menos efetivos. Desvantagens também podem acontecer durante o pós-tratamento da peça acabada, porque o desmoldante pode migrar para a superfície depois de pintada, escamando a pintura.

Os desmoldantes externos nos processos RIM são baseados em ceras ou sabões metálicos. As soluções aquosas de sabões metálicos são as preferidas sempre que os sabões metálicos são aplicados como desmoldante interno. É recomendado que os desmoldantes externos base cera sejam usados quando o desmoldante interno é do tipo siloxano.

Revestimento do molde - O uso de camadas de revestimentos permanente no molde, como camadas de PTFE, aumenta substancialmente a produtividade pela redução do tempo de aplicação do desmoldante, mas apresentam algumas desvantagens, como vida útil limitada e re-aplicação difícil. Uma outra desvantagem é a maior dificuldade de controlar o brilho da superfície da peça acabada.

Desmoldantes semipermanentes são usados em setores como na fabricação de peças de borracha e resinas poliéster. Neles, os polisiloxanos podem polimerizar na superfície do molde, e produzir uma reserva de desmoldante que atua durante várias remoções do molde. A desvantagem pode residir em diferenças na superfície da peça acabada. A primeira peça desmoldada imediatamente após a aplicação do desmoldante, pode apresentar características diferentes da última, que é removida com dificuldade.

Desmoldantes semipermanentes freqüentemente são usados junto com desmoldantes internos. Sistemas RIM reativos podem operar com sistemas de liberação fáceis, i.e., um desmoldante interno junto com uma aplicação semipermanente externa. Esta pode ser uma cera dura que é polida na superfície do molde. O procedimento padrão na maioria dos casos consiste no uso de um sabão duro que não tem vida tão longa como uma cera polida, mas que pode ser aplicado mais depressa com uma pistola de spray.

Organo silanos são eficazes como agentes de reticulação para adesivos e selantes de PU (Capítulo 7). Eles reagem com os prepolímeros terminados em NCO, para formar um prepolímero terminado em silano reativo, chamado de PU silanizado (SPUR). Os selantes de SPUR's curam rapidamente com a umidade do ar na temperatura ambiente, tem boa durabilidade, excelente adesão e são livres de qualquer isocianato residual. Eles são normalmente formulados com outros aditivos, como cargas, plastificantes, promotores de adesão, promotores de tixotropia, secantes, etc.

Promotores de adesão promovem uma reação na superfície do substrato, proporcionando uma ligação com os PU's, e desta forma, aumentando a adesão. Eles podem ser aplicados na superfície de materiais, como partes metálicas, ou incorporados ao componente poliol ou isocianato. Polióis poliésteres especiais e siloxanos são usados para promover adesão a substratos como PVC. Adesivos e selantes de PU freqüentemente podem ser combinados com organo silanos (aminosilanos, mercaptosilanos, epoxisilanos, etc), que formam uma ligação química com os substratos, durável, resistente a umidade, quimicamente inerte e resistente ao calor.

Silanos unem quimicamente polímeros orgânicos a materiais inorgânicos, como fibras de vidro, esferas de vidro, sílica, dióxido de titânio, argila, metais e óxidos metálicos. Além de prover um meio de ligar as cargas inorgânicas ao PU, eles facilitam a dispersão das cargas e pigmentos.

Para aumentar a estabilidade durante a estocagem, nos sistemas de PU's sólidos, além da secagem de todos os produtos utilizados é recomendado o uso de agente secante, como zeolitos ou peneira molecular, adicionado ao componente poliol. · Os organo silanos, como os vinílicos também podem ser utilizados como sequestrante de umidade, em teores de 3% em peso, para aumentar a vida útil em formulações sensíveis à umidade. A natureza eletronegativa do grupo vinílico, promove ainda mais a reatividade com a água. Na aplicação de selantes a base de PU silanizado, a umidade do ambiente rapidamente consome o sequestrante, e a reticulação prossegue, uma vez que outros silanos na formulação estão livres para reagir.

2.14 - Promotores de tixotropia

Agentes tixotrópricos são usados para controle da reologia pela redução da fluidez, evitando o escorrimento de adesivos, selantes, tintas, etc, e incluem: sílica pirogênica, betonitas e negro de fumo. A adição de sílica finamente dividida pode prevenir a penetração indesejada de adesivos em materiais absorventes como couro, tecidos ou concreto. As sílicas (dióxido de silício) de tamanho de partícula extremamente pequeno são utilizadas para modificar as propriedades reológicas dos sistemas líquidos. Ela é denominada sílica altamente dispersa ou coloidal, ou ainda sílica pirogênica devido ao seu processo de fabricação, pela hidrólise em fase vapor do tetracloreto de silício em chama de hidrogênio. Elas encontram aplicação principalmente, na modificação da reologia de sistemas de PU usados em selantes, adesivos, revestimentos etc. A modificação da reologia dos componentes dos sistemas de PU é necessária, pois ao contrário dos líquidos Newtonianos, os tixotrópicos não mostram uma correlação linear com as forças de cisalhamento. Sob altas forças de cisalhamento, os materiais tixotrópicos apresentam-se menos viscosos. O aumento de viscosidade e o desenvolvimento de tixotropia são resultados diretos da formação de rede de sílica através de ligações por pontes de hidrogênio, que são rompidas sob as altas forças de cisalhamento. Num sistema em repouso, a formação da rede tridimensional provoca um aumento da viscosidade. Quando a rede se rompe temporariamente devido à aplicação de força de cisalhamento, a aparente viscosidade se reduz em função da velocidade e da duração do cisalhamento. Quando estas forças deixam de atuar, a viscosidade volta a adquirir seu valor original.

2.15 - Redutores de viscosidade

Aditivos podem ser usados para reduzir viscosidade e auxiliar o processamento do PU. Plastificantes como os ftalatos, benzoatos e parafinas cloradas, são usados para redução da viscosidade e custo, porém reduzem as propriedades como a tensão de ruptura e a dureza do PU, além de causar abaixamento da temperatura de transição vítrea (Tg). Na fabricação das espumas rígidas de baixa densidade, produzidas com muita água, e pouco agente de expansão auxiliar, a redução da viscosidade da massa reagente e da friabilidade da espuma pode ser obtida com plastificantes. Podem ser usados éter glicóis de baixo peso molecular, éster dimetílicos de AGS, ou carbonato de propileno. Este último pode decompor na presença de ferro e certos catalisadores.

Em algumas aplicações é necessário minimizar a resistência elétrica do PU de forma a minimizar a formação de energia estática, como em embalagens, vestuário, calçados de segurança, embalagem de componentes eletrônicos, etc. Isto normalmente é feito com a adição de aditivos como: sais metálicos ionizáveis, sais de ácidos carboxílicos, ésteres fosfatos ou misturas deles. O mais comumente usado são os tetraalquilamônio sulfatos combinados com dispersões de tipos especiais de negro de fumo. Eles são misturados ao componente poliol ou ao isocianato e reduzem a resistividade superficial de 1014 para menos de 106 Ohm. Estes agentes agem tanto pelo fato de serem inerentemente condutores quanto pela absorção da umidade do ar.

Em algumas espumas de PU é necessário adicionar abridores de células para evitar o encolhimento após o resfriamento. Os aditivos usados incluem: óleos incompatíveis com o PU (óleo de silicone, óleos parafínicos, perfluorcarbonos líquidos, etc.); silicones especiais (poliéter siloxanos contendo cadeias de poliéter menos compatíveis e multi blocos lineares de siloxanos e poliéter); partículas e nanopartículas (sílica pirogênica, alumina pirogência, carbonato de cálcio, etc.); produtores de gás (peróxidos orgânicos); ceras; ácidos graxos de cadeia longa; certos polióis poliéter com alto teor de óxido de etileno.

Lubrificantes, como as ceras, sabões e outros produtos são adicionados em pequenas quantidades e atuam como promotor de processamento na moldagem por injeção e na extrusão dos TPU's (Capítulo 6.3). Eles normalmente melhoram o fluxo da mistura reagente, através do abaixamento da viscosidade e facilitam a desmoldagem da peça acabada.

2.19 - Estabilizadores de hidrólise

Os PU produzidos com polióis poliésteres estão sujeitos ao envelhecimento, por perda de propriedades, devido à hidrólise da ligação éster pelo efeito da umidade e temperaturas elevadas. Os PU's base poliéster podem ser estabilizados contra a degradação hidrolítica pela adição de 1-4% em peso de carbodiimidas aromáticas estericamente impedidas. O grupo carbodiimida reage com os grupos ácidos, formados pela hidrólise do grupo éster, impedindo desta forma que eles exerçam efeito catalítico na hidrólise do PU base poliéster.

Os PUs produzidos com poliol poliéster sofrem ataque microbiológico pelo ataque enzimático da ligação éster. Sob certas condições de calor e umidade elevada, as espumas de PU são suscetíveis de sofrer ataque de microorganismos. Para prevenir o ataque de bactérias, leveduras ou fungos à espuma, durante o processo de fabricação, podem ser adicionados biocidas como derivados orgânicos de metais, como antimônio, cobre, ou arsênico.