|

|

|

4.7.2 Processos de fabricação calçados

Na fabricação de calçados de PU o processo é simples, de alta produtividade, utiliza intermediários líquidos, adequados à moldagem de formas complexas; permite perfeição de cópia, como imitação de cortiça madeira, couro, etc.; possibilita injeção direta em cabedais, com extrema facilidade para variação de densidades; opera em baixas temperaturas e pressões, com menor custo e alta vida útil dos moldes; o tingimento é fácil, e a versatilidade na adequação à moda, permite a produção de componentes flexíveis e/ou rígidos.

Os PU's usados em calçados são normalmente comercializados na forma de sistemas de dois componentes líquidos, constituídos do: componente poliol, que é uma mistura de polióis poliéster (Capítulo 1), ou poliéter (Capítulo 1), extensores de cadeia (Capítulo 1), água, como agente de expansão (Capítulo 1), catalisadores (Capítulo 2), surfactantes (Capítulo 2), estabilizantes, pigmentos, etc. (Capítulo 2); e do componente prepolímero - produto da reação de um poliol com um diisocianato (MDI).

Os sistemas de PU's, utilizados em solados de sapatos (Tabela 4.15), são geralmente fabricados com polióis poliésteres (poliadipatos), lineares (difuncionais), ou ligeiramente ramificados, produzidos com ácido adípico e glicóis [1,4-butano diol (BD), mono etileno glicol (MEG), di etileno glicol (DEG), trimetilol propano (TMP), sozinhos ou misturados]. Estes polióis poliéster são pastosos à temperatura ambiente e se liquefazem em temperaturas superiores a 30ºC. Nos sistemas ésteres, o componente poliol contém, além do poliol poliéster, glicóis, água, DABCO (diazobiciclo-octano), silicones como emulsificantes e pigmentos. O teor de glicol determina a dureza (Capítulo 1) e o de água a densidade. Como os polióis poliésteres podem sofrer transesterificação, sua estabilidade durante a estocagem é limitada. Durante o processamento, o componente poliol é misturado com prepolímeros, feitos com MDI puro e o poliol poliéster. Uma formulação de um solado de PU, produzido com poliol poliéster, com densidade de cerca de 350 kg/m3, é mostrada a seguir:

Tabela 4.15 - Sistema de solados de PU a base de poliol poliéster|

Componente Poliol |

Partes por cem (em peso) |

|

Poliol poliéster (poliadipato de DEG e MEG) (OH = 56 mg de KOH/g) |

100 |

|

7,0 |

|

|

Água |

1,0 |

|

1,0 |

|

|

0,3 |

|

|

Componente Prepolímero |

|

|

92 |

|

|

Índice = 100 |

Os sistemas a base de polióis poliéteres, normalmente empregam PPGs reativos (Capítulo 1), e são utilizados em solados e principalmente em entressolas (Tabela 4.16). Os sistemas poliéter são menos viscosos e apresentam melhores características de processabilidade, quando comparados com os sistemas poliéster que são mais viscosos.

Tabela 4.16 - Sistemas a base de poliol poliéter|

Solado

|

Entressolas

|

||

| Componente poliol |

Média densidade*

|

Baixa densidade**

|

|

| Poliol poliéter (PM 3000) |

100

|

100

|

100

|

| Etileno glicol (MEG) |

12

|

14

|

13,5

|

| Água |

0,6

|

0,9

|

1,6

|

| Catalisador (TEDA) |

1,5

|

1,6

|

1,5

|

| Silicone |

0,5

|

0,5

|

0,7

|

| Estabilizador UV |

1,0

|

1,0

|

1,0

|

| Pigmentos |

2,2

|

1,8

|

1,8

|

| Componente prepolímero | |||

| MDI puro |

59

|

100

|

100

|

| Dipropileno glicol (DPG) |

7

|

-

|

-

|

| Poliol poliéter (PM 3000) |

-

|

58

|

58

|

| Relação prepolímero:poliol |

0,56

|

1,15

|

0,90

|

Descrição do processo

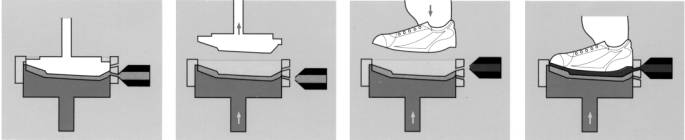

Nos processos de fabricação de calçados, os componentes dos sistemas a base de poliéter ou poliéster são dosados e misturados em equipamentos, que operam em baixas pressões, descritos no Capítulo 4.11, e a seguir vertidos em moldes abertos (Capítulo 4.2.1), ou injetados em moldes fechados. A moldagem em moldes abertos é usada principalmente para produção de solados unitários, que são posteriormente afixados à parte superior do calçado, com um adesivo de PU. Este processo é também recomendado para a produção de calçados de formatos complexos. As máquinas injetoras normalmente são do tipo carrossel e permitem a moldagem de solados de uma ou duas densidades(Figura 4.13).

|

|

|

Na moldagem por injeção direta, o solado é unido ao calçado em uma única etapa. Neste caso, como o sistema é curado no molde, ocorre formação de uma adesão forte com a parte superior do calçado (Figura 4.14), devido à formação de ligações químicas entre os grupos isocianato e átomos de hidrogênio ativo do substrato do cabedal.

1)

injeção da parte externa do solado; 2) a base é movida para cima para vedar

o canalete de entrada após a injeção, e o molde então se abre; 3)

a parte superior do calçado é então introduzida no molde; 4) injeção da parte

intermediária do solado, ligando a parte externa à parte superior.

Figura 4.14 – Moldagem direta de solados de densidade dupla

Efeito das condições de processo

Como em todos PU’s, as propriedades físicas de solados e entressolas variam com o teor de segmentos rígidos (Capítulo 1), que depende da quantidade utilizada de extensor de cadeia (Tabela 4.17). Com o aumento do teor de segmentos rígidos ocorre aumento na dureza da pele, resistência à compressão (dureza da peça), rasgo e tensão de ruptura, e diminuição da resiliência. Quando se aumenta o índice de NCO utilizado ocorre aumento da dureza da pele e diminuição da resiliência do material.

Tabela 4.17 – Variação das propriedades de entressolas com o teor de segmentos rígidos|

Propriedades Físicas |

Baixa dureza |

Média dureza |

Alta dureza |

|

320 |

320 |

320 |

|

|

Teor de segmentos rígidos (%)* |

35 |

38 |

41 |

|

53 |

58 |

64 |

|

|

205 |

245 |

300 |

|

|

3,0 |

3,2 |

3,5 |

|

|

2,8 |

3,0 |

3,4 |

|

|

36 |

32 |

28 |

|

|

21 |

26 |

31 |

Da mesma forma que nos demais PU’s moldados, as propriedades finais da peça podem variar de acordo com as condições de operação, e, portanto, a repetibilidade dependerá do controle do processo.

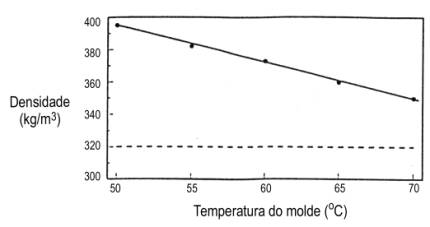

A dureza da pele diminui com o aumento da temperatura do molde (Figura 4.15). Normalmente, a temperatura recomendada para o molde é 50-55oC, porém temperaturas de 70oC podem ser encontradas por diversas razões, incluindo condições climáticas, ou necessidade de temperaturas elevadas para a evaporação de desmoldante à base d’água. A elevação da temperatura do molde acarreta a diminuição da dureza da pele, pela formação de pele mais fina e alteração da morfologia do PU.

|

|

alta dureza média dureza baixa dureza |

Com o aumento da temperatura do molde, ocorre a diminuição da dureza acompanhada pela diminuição da densidade da pele (Figura 4.16). Todavia, a densidade média e a resistência à compressão (dureza da peça moldada) não variam com a temperatura do molde. Isto mostra que em temperaturas mais altas, diminui a concentração de material na parede do molde, alterando o perfil de densidade da peça, favorecendo a formação de pele mais fina, e conseqüentemente, com um coração mais denso (Figuras 4.16 e 4.17).

___ densidade da pele; ----- densidade média da peça

|

|

alta dureza média dureza baixa dureza |