b) Rolo diretor;

c) Pré-acolchoamento (opcional);

d) Solução de elastômero de PU;

e) Faca fina;

f) Forno de secagem.

b) Solução de elastômero;

c) Forno de secagem.

b) Forno de secagem.

7.3.6 - Revestimento de tecido, papel e couro

Os PU's são utilizados em revestimentos têxteis, de couro e no acabamento de papéis, devido à: boa adesão aos diferentes substratos; alta flexibilidade, mesmo em baixas temperaturas; resistência aos solventes, dependendo da composição e teor de ligações cruzadas; excelente resistência à abrasão, à ruptura e ao rasgo, se comparado com a de outros polímeros; e variação da dureza, pela mudança da estrutura polimérica, sem a necessidade de uso de plastificantes. Os PU's, se comparados com SBR, acrílicos, nitrocelulose e PVC são mais caros, sendo utilizados quando as suas excelentes propriedades são desejadas. Os processos de revestimento de tecido, papel e couro empregam sistemas poliuretânicos a base de um ou dois componentes.

Sistemas de dois componentes - Os sistemas de dois componentes são produzidos com polióis poliéter ou poliéster que reagem com um ou mais poliisocianatos, dependendo das características desejadas para o revestimento. Em geral os revestimentos a base de poliol poliéster, possuem maior tensão de ruptura, são mais duros e resistentes à abrasão e ao rasgo, e podem ser usados numa faixa de temperatura de -50°C a 120°C. Os revestimentos à base de poliol poliéter tem maior resistência à hidrólise e ao ataque microbiológico. Os sistemas de dois componentes mais usados em revestimentos utilizam polióis poliéster do ácido adípico ou policaprolactonas dióis, os quais são misturados com um poliisocianato antes do recobrimento. Normalmente, os poliisocianatos, utilizados como agentes de curas, são derivados trifuncionais do TDI ou do MDI, embora os revestimentos, baseados em isocianatos aromáticos, tenham a tendência ao amarelecimento quando expostos à luz solar. A adição de determinadas cargas, pigmentos e estabilizantes produz um grau de resistência à luz que é suficiente para muitas aplicações. Revestimentos, possuindo resistência à luz, são obtidos com o uso de diisocianatos alifáticos como o IPDI, o HMDI e o HDI.

Sistemas de um componente - Existem dois tipos de sistemas de um componente, os quais consistem de elastômeros de PU dissolvidos em solventes polares, ou dispersões aquosas de elastômeros reticuláveis. Os primeiros são quimicamente similares aos elastômeros termoplásticos de PU (Capítulo 6) de peso molecular de cerca de 40.000. Estes revestimentos obtidos pela evaporação do solvente possuem resistência a solventes, inferior à dos revestimentos obtidos com os sistemas de dois componentes e dispersões aquosas de PU. As PUD's são mais seguras e baratas por não utilizarem solventes, e se reticuladas têm maior resistência aos solventes.

Processos de revestimentos - Os tecidos podem ser revestidos diretamente com o uso de faca ou rolo, ou por processo de transferência. A escolha depende das especificações do produto, tipo de substrato têxtil, espessura do revestimento, flexibilidade e manuseio requerido. Revestimentos por transferência são largamente usados em fábricas de malha e estamparias. Evitam o risco inerente da pintura no local com a possível contaminação da atmosfera da fábrica, que poderia impregnar as fibras com o polímero, tornando-as aglutinadas, rígidas e com redução da resistência ao rasgo.

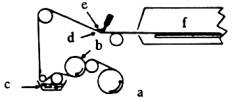

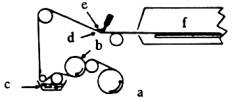

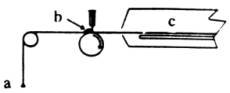

| 1) Sistema de revestimento direto com faca/ar | |

|

a)

Alimentação de tecido; b) Rolo diretor; c) Pré-acolchoamento (opcional); d) Solução de elastômero de PU; e) Faca fina; f) Forno de secagem. |

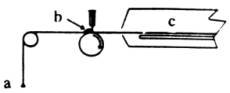

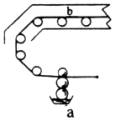

| 2) Sistema de revestimento por transferência com faca/rolo | |

|

a) Papel de transferência;

b) Solução de elastômero; c) Forno de secagem. |

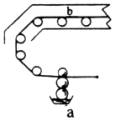

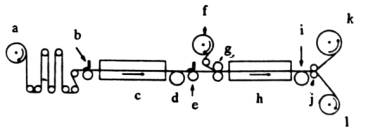

| 3) Sistema de rolo reverso para revestimento direto ou por transferência | |

|

a)

Solução ou dispersão do elastômero; b) Forno de secagem. |

Revestimento por trnasferência - O revestimento por transferência utiliza um transportador temporário, usualmente feito com papel, com desmoldante de silicone, gravado com o revestimento. O papel é normalmente revestido por faca ou rolo reverso (Figura 7.19), com uma ou mais camadas de elastômeros.O solvente ou a água é removido do revestimento por aquecimento antes do contato com o substrato têxtil, num rolo aquecido. O papel, com desmoldante de silicone, gravado com o revestimento é então removido e reutilizado. As máquinas de revestimento são normalmente equipadas com dois ou três cabeçotes de revestimento para permitir a aplicação de duas ou três camadas em uma só passagem (Figura 7.20). Revestimentos espumados são usualmente produzidos com PUD's com um alto teor de sólidos, espumados mecanicamente com ar, espalhados com uma faca, e secos em um forno convencional. O revestimento espumado elastomérico resultante pode ser usado como camada resiliente interna, ou é desgastado num rolo abrasivo para a fabricação de camurça artificial. Logo após a manufatura, o revestimento pode ser gravado por intermédio de rolos aquecidos. Os revestimentos podem ser estampados com o uso de tintas flexíveis à base de PU ou acrílicas.

|

a)

Rolo alimentador de papel com desmoldante; b) Cabeçote de revestimento; c) Forno 1; d) Rolo de resfriamento; e) Cabeçote para revestimento; f) Rolo alimentador do substrato; g) Rolo dentado; h) Forno 2; i) Rolo de resfriamento; j) Descolagem do papel; k) Rebobinador do papel; l) Rebobinador do material revestido. |

Os sistemas de um ou dois componentes são capazes de formar revestimentos baseados em elastômeros duros ou macios com dureza entre 65 e 80 Shore A e com alongamento na ruptura superior a 700%. Propriedades típicas de revestimentos obtidos a partir de Dispersões aquosas de PU, são mostradas na Tabela 7.10. Existem outras aplicações para as PUD’s, incluindo os revestimentos de: couro de alta qualidade; madeira, para prevenir contração e feltragem; e em papel e papelão para impermeabilização e acabamento.

Tabela 7.10 - Revestimentos a base de dispersões aquosas de PU|

Dispersões Aquosas de PU |

Aniônica com 35% de sólidos (isocianato aromático) |

Aniônica com 65% de sólidos (isocianato alifático) |

|

Agente de ligações cruzadas |

1% de dispersão aquosa de metilol (melamina/formaldeido) |

3% de dispersão aquosa de resina epóxi |

|

Aplicação |

Revestimento final |

Revestimento espumado (camurça sintética) |

|

Tensão de ruptura (MPa) |

31 |

30 |

|

Alongamento (%) |

400 |

700 |

|

Módulo a 100% (MPa) |

6 |

2 |

Couro sintético

Couro sintético está definido na ISO 16922 como um substrato têxtil com ou sem revestimento, tendo propriedades da superfície adequadas ao uso. Os poroméricos (das palavras poroso e polímero) são classificados como couro sintético. A propriedade mais importante dos poroméricos é a micro-porosidade. Micro-porosidade é, além da adsorção e desorção de vapor de água, uma das características mais importantes do couro. Os PU's são os polímeros mais importantes para a fabricação de couro artificial poromérico. Com exceção dos PU's não há nenhum outro material sintético que seja bastante flexível, resistente à tração e ao rasgo e que tenha a micro-porosidade exigida. A estrutura de um material poromérico clássico consiste de uma camada porosa, e um revestimento micro-poroso de PU unido por um adesivo de PU que também é micro-poroso. O couro sintético micro-poroso pode ser obtido através de processos industriais como coagulação, poliadição empregando dispersões e poliadição em solução.

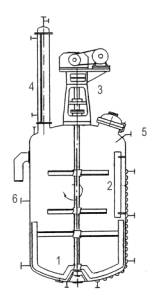

Métodos de produção do PU - O processo em massa é semelhante ao descrito para a fabricação de TPUs (Capítulo 6.3). A polimerização em solução pode ser conduzida de duas formas: 1) pela adição inicial de todos os reagentes (polióis, extensores de cadeia e isocianatos) e diluição quando a massa se tornar demasiadamente viscosa; 2) pela preparação inicial de um prepolímero, na qual o poliol, e eventualmente, parte do extensor de cadeia reagem com o isocianato, e numa segunda etapa, elevação do peso molecular (até o desejado) pela adição do extensor de cadeia. O método prepolímero permite um melhor controle do processo e obtenção de produtos com melhores propriedades. Num exemplo do método prepolímero, em um reator (Figura 7.21), o poliol (sem solvente) reage com todo (ou com parte) do isocianato, numa temperatura entre 70 e 100°C. Na etapa seguinte, parte do solvente é adicionada, e a cadeia polimérica é estendida com glicóis (ex 1,4-butano diol) ou diaminas (ex IPDA), e diluída com o solvente restante. Quando a viscosidade desejada é alcançada termina-se a reação pela adição de compostos monofuncionais (normalmente metanol para os isocianatos aromáticos e n-butilamina para os alifáticos).

|

1) Agitador tipo âncora 2) Chicana 3) Motor do agitador 4) Condensador 5) Indicador de temperatura 6) Aquecimento / refrigeração |

Solventes, co-solventes e diluentes - Para solubilizar o PU, são usados solventes de alta polaridade. No caso dos PUs aromáticos, normalmente é usada a dimetil-formamida (DMF), enquanto que para os PUs alifáticos são utilizados álcoois como isopropanol (IPA), isobutanol (IBA) ou n-propanol (NPA). Somente as resinas terminadas em OH e produzidas com TDI podem ser mantidas em solução com solventes menos polares como acetato de etila (EA), metiletilcetona (MEK) ou tolueno (TOL). Os co-solventes e diluentes mais usados são o tetrahidrofurano (THF), ciclohexanona (CES), MEK, acetona, EA e tolueno. É muito importante que todos os solventes e diluentes usados sejam grau PU, para evitar impurezas que interfiram na reação.

Tipos de PUR usados na produção do couro artificial - Existem três tipos de PUs usados na produção do couro artificial.

1) Aromáticos para coagulação - São resinas derivadas de polióis poliéster, MDI puro e glicóis, obtidas em solução de DMF em concentrações entre 25 e 35%. São TPUs de alto peso molecular (150.000 a 250.00) e devem ter como principal característica a formação de filme microporoso após a coagulação.

2) Aromáticos para revestimento por transferência - São resinas produzidas com polióis poliéster, MDI puro ou TDI e glicóis. O PU é obtido diretamente em solução em concentrações de 30 a 50%, em DMF ou mistura de DMF e outro solvente. Geralmente são PUs de médio a alto PM (100.000 a 200.000) usados, tanto como primeira camada (pele), ou como segunda camada (adesivo), entre a pele e o tecido. Dependendo do uso, devem ser PUs com excelentes características mecânicas e resistência às intempéries no caso de uso como pele, e boa resistência a solventes quando usados como adesivos. Os PUs feitos com TDI normalmente são solúveis em solventes de menor polaridade e são usados ou como adesivos no processo de transferência ou em revestimento direto para a produção de artigos para capas de chuva.

3) Alifáticos para revestimento por transferência - São poli(uretano-uréia)s fabricados com polióis poliéster e isocianatos alifáticos (HMDI, IPDI ou HDI) e normalmente diaminas alifáticas ou misturas delas. O produto é obtido em solução, e dependendo das propriedades finais, o solvente pode ser DMF ou mistura de álcoois (NPA, IPA, IBA) e tolueno, em concentrações de 20 a 35%. Geralmente são PUs de médio a alto PM (100.000 a 200.000) usados como primeira camada (pele) na produção de couro artificial pelo processo em transferência. As principais características destes poli(uretano-uréia)s são estabilidade a luz e resistência à abrasão.

Coagulação - A coagulação é um processo importante. Por exemplo: Uma solução a 20 por cento de PU em dimetilformamida (DMF) é misturada com um pigmento aquoso, dispersões iônicas de PU como acelerador de coagulação, e um polieletrólito (condensado de fenol-formaldeído-dihidroxidifenilsulfona). A mistura é deairada aplicando vácuo. Esta solução pode ser aplicada diretamente no substrato. Quando se opera o processo por transferência, a solução é aplicada inicialmente num transportador temporário (correia de aço). É então exposta ao ar úmido para facilitar a coagulação, coagulada por imersão em DMF / banhos de água, com concentrações decrescentes de DMF, e finalmente é lavada com água. Além disso, placas micro-porosas podem ser produzidas por laminação sobre um substrato têxtil pelo processo de transferência. A camada adesiva não é aplicada como um filme contínuo, para manter a micro-porosidade. Para a produção de veludo sintético são normalmente usados filamentos ou adesivos de PU que têm um componente solúvel (poliestireno, álcool polivinílico).

Poliadição empregando dispersões - Esta técnica é a preferível para dissolver prepolímeros em hidrocarbonetos aromáticos que têm alta tensão interfacial em comparação com um não solvente (água). A quantidade de água dispersa é limitada para a obtenção de uma emulsão de água-em-óleo. A emulsão pode ser utilizada após a adição e mistura do extensor de cadeia. Decorridos 10 a 20 segundos, a emulsão deve ser aplicada sobre uma folha ou impregnada em um tecido. A reação é conduzida na temperatura ambiente com a evaporação do solvente e água. Os poroméricos resultantes são caracterizados por poros esféricos, e a micro-porosidade deles depende da quantidade de não solvente.

Poliadição em solução - Esta técnica difere de poliadição que usa dispersões devido ao fato de que os prepolímeros de PU são dissolvidos em solvente ou misturas de solventes que não dissolvem o PU formado. Lentamente com tempo, o PU fica menos solúvel até que precipita ocluindo o solvente. O PU poromérico é obtido depois da reação e da evaporação do solvente. A estrutura dos poros não difere da dos obtidos no processo de coagulação.